Autores:

– Chacón Moreno, Leonardo Fabio

– Gamez Pachas, Cielo Vanessa

– Belito Ore ,Max Alfredo

Introducción

A lo largo de la historia, la cerámica ha ocupado un lugar fundamental en las actividades humanas. En sus inicios, formó parte de la fabricación de objetos como vasijas, utensilios y materiales de construcción. Con el paso del tiempo, su desarrollo ha permitido que se consolide como un componente clave en la ciencia de materiales. Este tipo de material, de naturaleza inorgánica y no metálica, presenta una estructura sólida en su mayoría cristalina, y se caracteriza por su alta dureza, resistencia térmica y estabilidad química. El progreso científico y tecnológico ha dado lugar a una nueva generación de cerámicas, conocidas como cerámicas avanzadas con propiedades mejoradas y usos en áreas altamente especializadas.

Síntesis del artículo Impacto ambiental de la producción de cerámica

El artículo publicado en el sitio web Diseco, aborda los efectos contaminantes del proceso de fabricación cerámica. El contenido explica que el proceso cerámico incluye etapas como la recepción de la arcilla, el prensado, el secado, el esmaltado, la cocción en horno y el embalaje. Cada una de estas fases produce consecuencias ambientales importantes. Entre ellas se encuentra la emisión de polvo y gases contaminantes, la expulsión de sustancias tóxicas al ambiente, la generación de ruido industrial, el aumento de residuos sólidos, un consumo energético elevado, emisiones de dióxido de carbono y la descarga de desechos en fuentes hídricas.

De todas las etapas, el esmaltado y la cocción resultan ser las más contaminantes, debido a la expulsión de compuestos volátiles y sustancias nocivas en forma gaseosa. Asimismo, se señala que la legislación vigente en España establece medidas para controlar y reducir estos impactos, la ley 16/2002 sobre prevención y control integrados de la contaminación.

En conclusión, el artículo señala que, a pesar del alto nivel tecnológico y la modernización de la industria cerámica en España, su actividad continúa generando una carga ambiental significativa.

– Desarrollo de la industria avanzada de materiales cerámicos

Este artículo publicado por Ensoll Tools, presenta un panorama técnico y estratégico sobre el desarrollo de los materiales cerámicos avanzados a nivel mundial. A lo largo del artículo, se expone cómo estos materiales, fabricados con materias primas de alta pureza mediante procesos tecnológicos complejos, se han convertido en componentes fundamentales para múltiples industrias. En las que se clasifican en dos grupos: los cerámicos estructurales, que se caracterizan por su alta resistencia térmica, mecánica y química, y son empleados en sectores que requieren materiales duraderos y resistentes; y los cerámicos funcionales, que poseen la capacidad de detectar y responder a estímulos eléctricos, magnéticos o térmicos, lo que los hace esenciales en campos como la electrónica, la defensa, la medicina, la industria aeroespacial y la producción de energía. Estos han adquirido una dimensión estratégica, siendo considerados materiales clave en proyectos nacionales de alta tecnología.

Desde una perspectiva internacional, se describen las principales regiones productoras. En Europa, países como Alemania, Francia y el Reino Unidos lideran la industria, con empresas reconocidas como Saint-Gobain, CeramTec y Morgan Advanced Materials. En Estados Unidos, compañías como CoorsTek, Corning y Ceradyne dominan la producción, aunque el país depende en parte de importaciones. Además, el artículo destaca que el mercado de polvos cerámicos de alta calidad (como el carburo de silicio) está controlado principalmente por Japón, Alemania y Francia.

En síntesis, el artículo expresa que el crecimiento de la industria cerámica avanzada no solo responde a exigencias técnicas, sino también a intereses económicos y estratégicos. La capacidad de producir y dominar estas tecnologías representa, para muchos países, una ventaja decisiva en la competencia global por la innovación y el desarrollo.

Cerámicos

Los cerámicos son una vasta y diversa familia de materiales inorgánicos, no metálicos, que se obtiene mediante el tratamiento térmico a altas temperaturas (generalmente entre 1000°C y 2000 °C) de materias primas naturales o sintéticas. El término “cerámicos” deriva del griego κεραμικός (keramikos), que significa “arcilla quemada”o “sustancia moldeada y endurecida por el fuego”, lo que refleja el origen histórico de estos materiales en la alfarería y la construcción. Sin embargo, la definición moderna de cerámica abarca una gama mucho más amplia donde se encuentran los cerámicos tradicionales como a los avanzados que se caracterizan por su fabricación a partir de polvos sintéticos de alta pureza diseñados para aplicaciones específicas que mejoran la resistencia y estabilidad del material, esto las hace desempeñar un papel indispensable en industrias y tecnologías, demostrando su continua evolución e importancia en la sociedad moderna.

– Propiedades:

Alta dureza y resistencia a la compresión: Los cerámicos, debido a sus fuertes enlaces iónicos y/o covalentes, presentan una dureza muy alta. Esto significa que son resistentes a la deformación superficial, rayaduras o indentación. La resistencia a la compresión o la capacidad del material a soportar cargas que tienden a aplastarlo, por otro lado, los cerámicos son excepcionales en este aspecto porque sus estructuras cristalinas rígidas resisten la deformación bajo compresión.

Resistencia a altas temperaturas: Gracias a sus fuertes enlaces interatómicos, los cerámicos tienen puntos de fusión muy altos y mantienen su estabilidad estructural incluso a temperaturas extremas, a esta capacidad se le conoce como refractariedad y es esencial en aplicaciones de alta temperatura como revestimientos de hornos, crisoles para fundición de metales, entre otros.

Inercia química: Los cerámicos, a causa de la estabilidad de sus enlaces químicos, son altamente resistentes a la corrosión y al ataque químico en otras palabras es un material resistente a reaccionar con su entorno, incluyendo ácidos, bases, solventes y otros agentes corrosivos. Es vital en aplicaciones donde el material está expuesto a ambientes agresivos, como implantes médicos, componentes de plantas químicas, etc.

Aislamiento eléctrico y térmico: En general, los cerámicos son buenos aislantes eléctricos porque tienen pocos electrones libres que puedan concluir la electricidad, esto permitirá al material resistir el flujo de corriente eléctrica. El aislamiento térmico, por otro lado, debido a su estructura cristalina y porosa (en algunos casos), permiten que los cerámicos puedan ser buenos resistentes a la transferencia de calor.

Fragilidad: Debido a la rigidez de sus enlaces y la presencia de defectos microscópicos (poros y grietas), los cerámicos son susceptibles a la fractura bajo tensión. A diferencia de los metales, que pueden deformarse plásticamente para aliviar la tensión, los cerámicos tienden a fracturarse abruptamente.

– Técnicas:

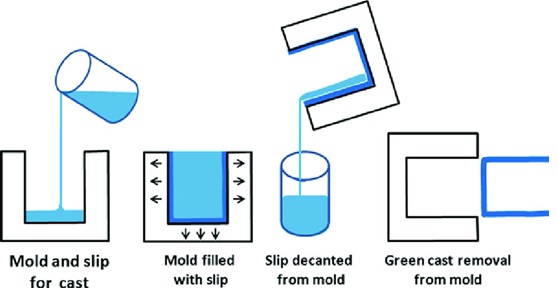

Slip Casting (colado por barbotina):

Es una técnica fundamental en la producción de cerámica que consiste en verter una suspensión líquida de partículas cerámicas finamente molidas (conocida como barbotina o silp) dentro de un molde poroso, generalmente de yeso. Este molde absorbe agua de la barbotina, permitiendo que las partículas sólidas se depositen en sus paredes internas y formen una capa sólida con forma de molde. Una vez alcanzado el grosor deseado, se vacía el exceso de barbotina líquida y se deja secar la pieza, que luego será desmoldada y sometida a procesos de secado y sinterización.

El slip casting ha sido un método tradicional en la cerámica desde tiempos antiguos, utilizado por artesanos para producir objetos decorativos y utilitarios con formas complejas, detalladas y homogéneas, su uso facilitó la reproducción constante de piezas sin necesidad de una alta destreza manual en cada unidad. Posteriormente, esta técnica fue optimizada en el ámbito industrial, convirtiéndose en una de las técnicas estándar para la producción masiva de cerámicos técnicos, productos de consumo y componentes industriales.

Extraído de https://www.researchgate.net/figure/Schematic-of-slip-casting-process-using-a-plaster-of-Paris-mold_fig4_357683973

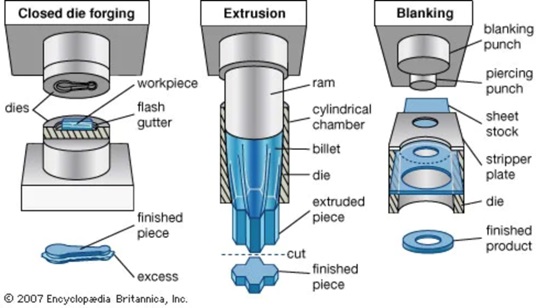

Extrusión

Es una técnica fundamental para la producción de productos cerámicos que consiste en forzar una mezcla plástica de arcilla a través de una boquilla o molde con una forma específica, produciendo objetos con secciones transversales constantes. Se aplica en la fabricación de ladrillos, tejas, cubos y otros elementos constructivos que requieren uniformidad y resistencia estructural. La técnica tiene orígenes tradicionales que se remontan a civilizaciones como la romana y la china, las cuales utilizaban herramientas simples para modelar manualmente el barro a través de moldes, logrando formas alargadas ideales para la arquitectura y sistemas de drenaje.

Con el tiempo, la extrusión fue evolucionando hasta convertirse en una técnica estandarizada en la industria cerámica moderna. Actualmente, se utiliza maquinaria especializada que automatiza el proceso y permite obtener productos con alta precisión y eficiencia. El procedimiento comienza con la preparación de la pasta cerámica (mezcla de arcilla, agua y otros aditivos) hasta obtener una masa homogénea y plástica. Esta mezcla se introduce en una extrusora, la cual, mediante un tornillo sin fin o un sistema de pistón, empuja el material a través de una boquilla que define su forma. Luego, el producto extraído se corta a la longitud deseada, se seca cuidadosamente para evitar deformaciones y finalmente se cuece a altas temperaturas en hornos industriales.

Proceso de Extrusión. Extraido de https://www.britannica.com/technology/extrusion-industrial-process

Aplicaciones tradicionales

● Alfarería utilitaria y decorativa:

Antiguamente en Perú, las civilizaciones precolombinas desarrollaron un extenso uso de la cerámica en la vida cotidiana, sobre todo como herramientas de cocina y almacenamiento. Se elaboraban vasijas, cántaros, platos y ollas, conocidas comúnmente como cerámica utilitaria, que eran utilizadas para almacenar agua, chicha, granos y otros alimentos. La arcilla local era modelada a mano o mediante moldes y luego cocida a fuego abierto o en hornos rudimentarios. Estas piezas solían tener formas sencillas, pero eficaces, como los cántaros con asa o cuello largo que facilitaban el vertido de líquidos.

Los mochica destacaron por crear botellas escultóricas con doble pico y estribo, muchas de ellas con formas humanas o animales, que además de tener un uso doméstico, representaban escenas de la vida diaria.

● Uso ritual y ceremonial:

Muchas culturas peruanas antiguas utilizaban la cerámica con fines ceremoniales y religiosos. Se fabricaban urnas funerarias, vasos rituales y esculturas votivas decoradas con motivos míticos, simbólicos o relacionados con sus dioses. La cerámica chavín, por ejemplo, incluía motivos felínicos y antropomorfos que reflejaban su cosmovisión religiosa.

En el caso de los Nazca, sus piezas eran frecuentemente enterradas en tumbas o usadas en rituales agrícolas. Estas cerámicas rituales eran elaboradas con una complejidad técnica notable: se aplicaban pigmentos minerales antes de la cocción, logrando colores intensos y duraderos.

● Uso artístico y representativo:

Las culturas precolombinas del Perú transformaron la cerámica en una forma de expresión artística. Los Nazca desarrollaron una cerámica policromada única en el mundo antiguo, caracterizada por sus brillantes colores y complejas representaciones simbólicas. Los mochicas fueron más innovadores, con cerámicas escultóricas que retrataban rostros, enfermedades, jerarcas, entre otros, consideradas actualmente como una forma de “retrato tridimensional” prehispánico.

Vidrio

El vidrio es un material amorfo e inorgánico, generalmente transparente, que se forma al enfriar rápidamente un líquido fundido hasta que alcanza una rigidez sin que se produzca la cristalización. Este proceso impide la formación de una estructura cristalina regular, lo que distingue al vidrio de la mayoría de los materiales cerámicos tradicionales. En su forma más común, el vidrio se fabrica a partir de sílica (SiO2), combinado con otros compuestos como óxidos de sodio (Na2O) y calcio (CaO), que actúan como fundentes y estabilizadores, respectivamente (Callister & Rethwisch, 2013).

– Propiedades:

Transparencia: Permite el paso de la luz visible con poca dispersión o absorción. Esta característica proviene de su estructura amorfa, ya que no contiene fronteras de grano que interfieran con el paso de la luz, como ocurre en los materiales cristalinos. Gracias a esta propiedad, el vidrio se emplea extensamente en ventanas, lentes, pantallas electrónicas y envases.

Dureza y fragilidad: El vidrio presenta una alta dureza superficial, lo que lo hace resistente al rayado. Sin embargo, también es frágil, ya que no tiene la capacidad de deformarse plásticamente antes de romperse. Esto quiere decir que, aunque es resistente a la comprensión, tiende a quebrarse de manera súbita bajo tensión o impactos. Esta combinación de dureza y fragilidad requiere precaución en su manejo y transporte.

Resistencia química: El vidrio es altamente resistente a la acción química de muchos ácidos, sales y soluciones. Esta propiedad lo hace ideal para el almacenamiento de sustancias corrosivas, como en tubos de ensayos, matraces o botellas químicas. Sin embargo, algunos tipos de vidrio pueden ser atacados lentamente por soluciones alcalinas fuertes o ácidos fluorhídricos.

Aislamiento eléctrico: Una propiedad fundamental del vidrio es su función como aislante eléctrico. Debido a su estructura no metálica y a la ausencia de electrones libres, el vidrio no conduce electricidad, lo que lo convierte en un material esencial para componentes eléctricos y electrónicos, como aisladores en líneas de alta tensión o en cubiertas de dispositivos.

Resistencia térmica: El vidrio puede resistir temperaturas moderadamente altas (en torno a los 500°C – 700°C, dependiendo del tipo), pero tiene una baja resistencia a los choques térmicos. Cambios bruscos de temperatura pueden inducir tensiones internas y provocar su fractura. Sin embargo, existen vidrios especiales como el borosilicato (p.ej., Pyrex) que presentan mayor estabilidad térmica.

Maleabilidad en estado fundido: Cuando se encuentra a altas temperaturas, el vidrio adquiere una consistencia viscosa que permite moldearlo con facilidad. En este estado, puede ser soplado, prensado, estirado o laminado. Esta plasticidad en caliente es aprovechada en técnicas artesanales e industriales para crear desde botellas hasta estructuras arquitectónicas complejas.

Diferencias con materiales cerámicos

Estructura Interna: Una de las diferencias más importantes entre el vidrio y los cerámicos radica en su estructura a nivel atómico. El vidrio tiene una estructura amorfa, lo que significa que sus átomos no siguen un orden regular o periódico. Esta disposición desordenada ocurre porque el vidrio se enfría rápidamente desde el estado fundido, impidiendo la formación de cristales. Esta característica le otorga al vidrio propiedades únicas como la transparencia y la isotropía (comportamiento uniforme en todas las direcciones). En contraste, los cerámicos tradicionales (como la loza, gres y porcelana) presentan una estructura mayormente cristalina, donde los átomos están organizados de manera regular. Esta red cristalina es responsable de muchas de las propiedades mecánicas y térmicas de los cerámicos, como su alta dureza y su resistencia a temperaturas elevadas.

Transparencia y propiedades ópticas: El vidrio es generalmente transparente o translúcido, una propiedad que se le deriva de su estructura amorfa, la cual permite el paso de la luz sin dispersión significativa. Esta característica lo hace ideal para aplicaciones como ventanas, lentes ópticos, recipientes, pantallas y dispositivos electrónicos. Por su parte, los cerámicos tradicionales son opacos, ya que sus microestructuras cristalinas dispersan la luz y muchas veces contienen impurezas o poros que impiden la transmisión de luz. Aunque existen cerámicas avanzadas transparentes (como el óxido de aluminio sintetizado), en su forma tradicional no permiten el paso de la luz.

Fragilidad y comportamiento mecánico: Tanto el vidrio como los cerámicos tradicionales comparten una característica importante: la fragilidad. Esto significa que ambos tienden a fracturarse sin deformarse plásticamente, es decir, sin doblarse. Sin embargo, el vidrio, al carecer de fronteras de grano (estructuras cristalinas), suele romperse de manera más súbita, presentando fracturas con bordes afilados. Los cerámicos, en cambio, pueden tener mayor resistencia a la comprensión y a veces una ligera tenacidad extra gracias a sus estructuras multicristalinas y procesos como el esmaltado o el vitrificado.

Procesamiento térmico y técnicas de fabricación: El vidrio se fabrica fundiendo arena sílica (SiO2) junto con otros componentes como el carbonato de sodio (Na2CO3) y caliza (CaCO3), y luego se enfría de forma controlada. Al ser fundido completamente, el vidrio puede ser moldeado en caliente mediante técnicas como el soplado, prensado, estirado o colado. Esta capacidad de ser trabajado en estado viscoso es una de sus ventajas principales. En cambio, los cerámicos se fabrican a partir de polvos cerámicos (como arcillas), que se mezclan con agua y otros aditivos para formar una pasta o barbotina. Estos materiales se moldean en frío mediante técnicas como el torneado, colado, prensado o extrusión, y luego se someten a procesos de secado y sinterización a altas temperaturas, donde se endurecen sin llegar a fundirse completamente.

Dureza y resistencia térmica: Ambos materiales presentan alta dureza y resistencia al calor, pero los cerámicos destacan en este aspecto. Por ejemplo, la porcelana puede soportar temperaturas superiores a 1300°C sin deformarse, mientras que el vidrio comienza a ablandarse alrededor de 600°C – 700°C. Estas características hacen que los cerámicos sean más adecuados para aplicaciones como revestimientos térmicos, ladrillos refractarios y vajilla de alta resistencia.

Resistencia química: Tanto el vidrio como los cerámicos son químicamente inertes en la mayoría de los entornos. No reaccionan fácilmente con ácidos o bases, lo que los hace adecuados para recipientes de laboratorio o uso alimentario. No obstante, algunos tipos de cerámica vidriada pueden verse afectados por soluciones muy alcalinas o por ataques químicos prolongados, dependiendo de su comprensión y del tipo de esmalte usado

Aplicaciones tradicionales: El vidrio, desde tiempos antiguos, ha sido utilizado para la elaboración de objetos decorativos, vitrales, jarras, copas y ventanas. En civilizaciones como la egipcia o romana, su uso decorativo y utilitario fue muy avanzado. Los cerámicos tradicionales han sido fundamentales en culturas antiguas de todo el mundo, como el antiguo Perú, donde se elaboraban vasijas, platos, urnas funerarias, cántaros y esculturas con valor ceremonial, doméstico y estético. Además, se utilizaban en construcción (tejas, ladrillos) y en la elaboración de herramientas de cocina y almacenamiento.

Características de las cerámicas avanzadas

Las cerámicas avanzadas son materiales no metálicos e inorgánicos que, a diferencia de las cerámicas tradicionales (como la loza o porcelana), están compuestas por materiales altamente purificados y sintetizados, como óxidos, nitruros, carburos y boruros. Se diseñan para tener propiedades superiores específicas, como la alta dureza, resistencia a la alta corrosión, estabilidad térmica y funcionalidades eléctricas o magnéticas. Su procesamiento suele implicar control de microestructura a nivel microscópico o incluso nanométrico, lo que mejora su rendimiento.

Cerámicas estructurales

Las cerámicas estructurales son materiales cerámicos diseñados principalmente para resistir esfuerzos mecánicos, térmicos o químicos en condiciones exigentes. A diferencia de las cerámicas utilizadas solo con fines decorativos o eléctricos las estructurales deben soportar cargas, impactos, fricción y ambientes corrosivos o de altas temperaturas. Estas propiedades hacen que sean ampliamente utilizadas en la industria aeroespacial, automotriz, de energía y de maquinaria pesada. Su capacidad para mantener su integridad estructural en condiciones extremas se debe a su composición química, estructura cristalina y métodos de procesamiento. Además, presentan una elevada resistencia al desgaste y la fluencia térmica, aunque suelen ser frágiles frente a impactos si no están reforzadas.

– Clasificación:

Cerámicas monolíticas: Estas cerámicas están compuestas por un solo tipo de material cerámico, sin esfuerzos. Algunos ejemplos incluyen: Alúmina (Al2O3), buena resistencia mecánica, dieléctrico, resistente a la corrosión; Zirconia (ZrO2), alta tenacidad a la fractura, biocompatible; Nitruro de silicio (Si3N4) y carburo de silicio (SiC), usados en turbinas y motores por su estabilidad térmica. Aunque son útiles, su principal limitación es la fragilidad, lo cual restringe su aplicación en entornos con choques mecánicos frecuentes.

Cerámicas compuestas: Son materiales en los que se combina una matriz cerámica con fibras, partículas u otras fases que actúan como refuerzo. Este refuerzo mejora la tenacidad y resistencia al choque térmico. Los tipos comunes incluyen: Alumina-Zirconia (ZTA), SiC/SiC (carburo de silicio reforzado con fibras de SiC), Matriz cerámica con fibras de carbono. Se utilizan en frenos de avión, sistemas de propulsión, blindajes y componentes de reactores.

– Propiedades:

Alta dureza y resistencia al desgaste: Las cerámicas estructurales presentan una microestructura compacta y enlaces químicos fuertes (iónicos o covalentes), lo que les proporciona una dureza notable, superior incluso a muchos metales. Esta propiedad las hace ideales para piezas expuestas a fricción constante, como herramientas de corte, válvulas o cojinetes, ya que mantienen su forma y funcionalidad sin degradarse por abrasión.

Elevada resistencia térmica: Pueden soportar temperaturas superiores a los 1000°C sin fundirse ni descomponerse, gracias a sus enlaces cristalinos estables y baja conductividad térmica. Por esta razón se emplean en cámaras de combustión, motores, intercambiadores de calor y revestimientos para hornos industriales.

Resistencia a la corrosión química: Las cerámicas no metálicas no reaccionan fácilmente con sustancias químicas agresivas como ácidos, álcalis o gases oxidantes, lo que las convierte en materiales inertes en muchos entornos hostiles. Esto permite su uso en laboratorios químicos, reactores nucleares, conductos de gases industriales o componentes para plantas de tratamiento.

Aislantes eléctricos y térmicos: La mayoría de cerámicas estructurales tienen baja movilidad electrónica, por lo que actúan como excelentes aislantes eléctricos en condiciones extremas. Además, su baja conductividad térmica las hace adecuadas para aplicaciones donde se requiere aislamiento térmico, como en recubrimientos o soportes para componentes eléctricos.

Fragilidad: A pesar de su dureza, las cerámicas son frágiles debido a la ausencia de mecanismo internos de deformación plástica. Esto significa que, al recibir impactos bruscos, tienden a romperse de forma súbita. Para superar este inconveniente, en aplicaciones modernas se las refuerza mediante fibras o se usan en combinación con otros materiales (cerámicas compuestas) que mejoran su resistencia al choque.

– Preparación:

El procesamiento de cerámicas estructurales requiere técnicas de conformado precisas y condiciones de sinterizado cuidadosamente controladas. algunos métodos comunes incluyen:

Síntesis de polvos cerámicos: Esta primera etapa consiste en la obtención de polvos cerámicos de alta pureza y tamaño de partícula controlado. Estos pueden sintetizarse por métodos como la precipitación química, sol-gel, molienda mecánica o reacción en estado sólido. La elección del método depende de las propiedades deseadas del producto final, ya que el tamaño, la forma y la homogeneidad del polvo influyen directamente en la densidad, porosidad y resistencia mecánica de la cerámica final. En las cerámicas estructurales se busca que estos polvos tengan una distribución granulométrica estrecha para mejorar la compactación posterior.

Conformado: Una vez obtenido los polvos, estos deben moldearse para darles la forma deseada. Esto se puede hacer por varios métodos tradicionales y modernos, como prensado en seco, extrusión o colado por barbotina (slip casting). El prensado en seco, por ejemplo, es común en la industria para fabricar baldosas, aisladores eléctricos y piezas técnicas, ya que permite obtener formas precisas con alta compacidad inicial. Este paso es clave para garantizar uniformidad estructural antes del tratamiento térmico.

Sinterización: Finalmente, el cuerpo conformado se somete a un proceso de sinterización, que consiste en calentarlo a temperaturas elevadas (entre 1000°C y 1800°C, según el material) sin llegar a su punto de fusión. Durante este tratamiento térmico, las partículas de polvo se difunden parcialmente, eliminando poros y aumentando la densidad del material. El resultado es una cerámica densa, dura y resistente, adecuada para soportar cargas mecánicas, altas temperaturas o ambientes químicos agresivos.

Cerámicas Funcionales

Las cerámicas funcionales son materiales que, además de presentar alta dureza y resistencia como otras cerámicas, poseen propiedades físicas específicas que les permiten interactuar con su entorno a través de fenómenos eléctricos, magnéticos, ópticos o térmicos. A diferencia de las cerámicas estructurales, que están diseñadas para soportar cargas mecánicas, las cerámicas funcionales se utilizan por su comportamiento activo ante estímulos externos, como el calor, la presión o los campos eléctricos. Este tipo de cerámica es clave en tecnologías avanzadas como sensores, actuadores, celdas solares, componentes electrónicos y dispositivos médicos.

– Clasificación:

Cerámicas dieléctricas y ferroeléctricas: Estas tienen una elevada constante dieléctrica y pueden almacenar carga eléctrica. Ejemplo: titanio de bario (BaTiO3), usado en condensadores y memorias no volátiles.

Cerámicas piezoeléctricas: Generan carga eléctrica cuando se someten a presión mecánica y viceversa. Se emplean en sensores ultrasónicos, encendedores, micrófonos, etc.

Cerámicas magnéticas: Usadas en componentes electromagnéticos como inductores o cabezales de lectura. Incluyen ferritas blandas y duras (óxidos de hierro combinados con otros metales).

Cerámicas conductoras de iones o eléctricamente conductoras: Como el óxido de circonio estabilizado con itrio (YSR), que se utiliza como electrolito en pilas de combustible.

Cerámicas ópticas: Transmiten o manipulan la luz (láseres cerámicos, ventanas transparentes resistentes al calor).

Cerámicas superconductoras: Pueden conducir electricidad sin resistencia por debajo de cierta temperatura crítica.

– Propiedades:

Alta estabilidad térmica: Pueden operar en condiciones de alta temperatura sin perder funcionalidad, lo cual es crucial para sensores de motores o turbinas.

Resistencia a la corrosión y oxidación: Al igual que las otras cerámicas, mantienen integridad química en ambientes agresivos, lo que las hace ideales para aplicaciones químicas o energéticas.

Propiedades eléctricas activas: Como conductividad iónica o piezoelectricidad, que permiten diseñar componentes capaces de interactuar con señales externas

Durabilidad a largo plazo: Su resistencia mecánica, unida a su estabilidad química y térmica, las hace materiales confiables y con alta vida útil.

– Preparación:

Síntesis de polvos: La pureza química es crítica, ya que pequeñas impurezas pueden alterar el comportamiento eléctrico o magnético. Por ellos, se utilizan métodos como sol-gel, coprecipitación o química de solución para obtener compuestos homogéneos.

Conformado: Se emplean técnicas como prensado en seco, colado por gel (gel casting), prensado isostático o extrusión. A menudo se requiere un control fino de la microestructura durante el moldeo para asegurar propiedades óptimas.

Sinterización especializada: Dependiendo del tipo de funcionalidad deseada, se puede usar sinterización convencional, sinterización asistida por microondas o hot pressing. En algunos casos se busca lograr una microestructura orientada o una densidad específica que facilite la conductividad o respuesta piezoeléctrica.

Campos de aplicación de las cerámicas avanzadas:

Industria aeroespacial y automotriz: Las cerámicas estructurales avanzada, como el carburo de silicio (SiC) y el óxido de aluminio (Al2O3), se emplean en componentes expuestos a altas temperaturas y esfuerzos mecánicos extremos, como en revestimientos térmicos de turbinas, partes de motores de aviones, discos de frenos cerámicos en autos deportivos y sistemas de aislamiento térmico en cohetes y naves espaciales. Gracias a su baja densidad térmica, permiten construir vehículos más eficientes y seguros.

Medicina y biomateriales: En el campo biomédico, las cerámicas avanzadas encuentran aplicaciones tanto estructurales como funcionales. Se utilizan cerámicas bioinertes (como el zirconio estabilizado y la alúmina) en implantes ortopédicos y dentales, debido a su biocompatibilidad y resistencia al desgaste. Asimismo, cerámicas bioactivas como los biovidrios o la hidroxiapatita promueven la regeneración ósea. También se incorporan cerámicas piezoeléctricas en dispositivos implantables y equipos de diagnóstico por ultrasonido.

Electrónica, telecomunicaciones y tecnologías de la información: Las cerámicas funcionales avanzadas son vitales en este sector. Se utilizan en la fabricación de capacitores, resistencias, sensores, actuadores, memorias y aislantes, gracias a propiedades como la piezoelectricidad, ferroelectricidad, conductividad iónica o semiconductividad. Materiales como el titanato de bario y el PZT (circonato-titanato de plomo) permiten desarrollar dispositivos miniaturizados de alta eficiencia, fundamentales para teléfonos móviles, ordenadores, antenas y sistemas de navegación.

Energía convencional y renovable: En el área enérgica, las cerámicas avanzadas se emplean en pilas de combustible de óxido de sólido (SOFC), celdas solares, turbinas y como revestimientos térmicos para aumentar la eficiencia de plantas termoeléctricas. Los materiales cerámicos también son fundamentales en la generación y almacenamiento de energía limpia, por su resistencia a la corrosión y su estabilidad a altas temperaturas. Además, actúan como aislantes eléctricos en sistemas de transmisión de alto voltaje.

Defensa y seguridad: En aplicaciones militares, las cerámicas estructurales avanzadas como el boro de silicio y carburo de boro se usan en la fabricación de blindaje personal, vehículos militares y chalecos antibalas, ya que ofrecen alta resistencia balística con bajo peso. Asimismo, las cerámicas funcionales se emplean en sensores infrarrojos, radares y sistemas de guiado de misiles, por su respuesta eficiente a señales electromagnéticas y cambios térmicos.

Tecnología ambiental: Las cerámicas avanzadas tienen un papel importante en la protección ambiental. Se utilizan en membranas cerámicas para purificación de agua y aire, filtros de partículas en motores Diesel, y sensores para monitoreo de gases tóxicos o contaminantes. Gracias a su resistencia química y térmica, estas cerámicas garantizan una larga vida útil en condiciones hostiles y permiten cumplir regulaciones ambientales estrictas.

Industria óptica, fotónica y láser: Las cerámicas funcionales como las cerámicas láser se utilizan en equipos médicos, corte industrial, comunicaciones ópticas y tecnología militar. Por su transparencia, resistencia al calor y capacidad de manipular ondas de luz, se emplean también en ventanas ópticas, sensores infrarrojos, lentes de precisión y dispositivos de visión nocturna.

Postura frente al impacto ambiental de la producción de cerámica

Las cerámicas avanzadas representan una solución sostenible para reducir el impacto ambiental de la industria cerámica, gracias a sus propiedades únicas y avances en su producción. En primer lugar, los cerámicos avanzados son más resistentes al calor, la corrosión y el desgaste, lo que prolonga su vida útil y reduce la necesidad de reemplazos frecuentes. Esto no solo optimiza los ciclos de producción, sino que también disminuye la generación de desechos, promoviendo un enfoque más sostenible. Además, los procesos de fabricación de cerámicos avanzados están adoptando tecnologías más eficientes, como la sinterización a baja temperatura y el uso de materias primas recicladas, lo que reduce el consumo energético y las emisiones de CO₂. Por ejemplo, estas técnicas pueden disminuir el uso de energía hasta en un 20% en comparación con métodos tradicionales. Asimismo, las propiedades específicas de estos materiales, como la conductividad iónica y la biocompatibilidad, los hacen esenciales en aplicaciones verdes, como celdas de combustible de óxidos sólidos y paneles solares, que fomentan la producción de energía limpia. Sin embargo, la producción de cerámicos avanzados aún requiere etapas intensivas, como el uso de hornos a altas temperaturas, que generan emisiones y residuos. A pesar de esto, la implementación de Mejores Técnicas Disponibles (MTDs), como filtros de polvo y sistemas de recuperación de calor, mitiga significativamente estos impactos.

En conclusión, creemos que las cerámicas avanzadas son una alternativa más ecológica y eficiente que las cerámicas tradicionales. Su integración en la industria es fundamental para avanzar hacia un futuro más sostenible y responsable con el medio ambiente. ¿Qué opinas sobre el potencial de los cerámicos avanzados para liderar la transición hacia tecnologías más verdes?

Las cerámicas avanzadas tienen un impacto ambiental significativamente menor que las cerámicas tradicionales, gracias a sus propiedades mejoradas y a los avances en procesos de producción más sostenibles. En primer lugar, las cerámicas avanzadas, como las basadas en zirconio o carburos, son más duraderas y resistentes al desgaste, lo que reduce la frecuencia de reemplazos y, por ende, la generación de desechos. Esto contrasta con las cerámicas tradicionales, cuya menor vida útil implica un mayor consumo de recursos. Además, los procesos de fabricación de cerámicas avanzadas están integrando tecnologías eficientes, como la sinterización a baja temperatura y el uso de materias primas recicladas, que disminuyen el consumo energético hasta en un 20% y reducen emisiones de CO₂ en comparación con los métodos tradicionales, que consumen entre 15-20 GJ por tonelada. Asimismo, las cerámicas avanzadas son clave en aplicaciones sostenibles, como celdas de combustible de óxidos sólidos y paneles solares, que promueven la energía limpia, algo que las cerámicas tradicionales no logran en la misma medida. Sin embargo, el desarrollo de cerámicas avanzadas aún implica etapas intensivas, como el uso de hornos a altas temperaturas, que generan emisiones similares a las de las cerámicas tradicionales. A pesar de esto, la implementación de Mejores Técnicas Disponibles (MTDs), como filtros de polvo y sistemas de recuperación de calor, mitigar estos impactos, haciendo que las cerámicas avanzadas sean una opción más ecológica.

En conclusión, creemos que las cerámicas avanzadas tienen un impacto ambiental menor que las cerámicas tradicionales debido a su durabilidad, procesos optimizados y aplicaciones verdes. Su desarrollo es esencial para una industria cerámica más sostenible. ¿Crees que las cerámicas avanzadas pueden transformar la industria hacia un modelo más ecológico?

Bibliografía

Ashby, M. F., & Jones, D. R. H. (2012). Engineering Materials 2: An Introduction to Microstructures, Processing and Design (4th ed.). Butterworth-Heinemann. https://materialstandard.com/wp-content/uploads/2019/06/AshbyEngineering-Materials-2.pdf

Callister, W. D., & Rethwisch, D. G.(2013). Material Science and Engineering: An Introduction (9th ed.). Wiley. https://anupturnedworld.wordpress.com/wp-content/uploads/2016/06/callister-materials-science-and-engineering.pdf

Carter, C. B., y Norton, M. G. (2007). Ceramic Materials: Science and Engineering. Springer. https://link.springer.com/book/10.1007/978-0-387-46271-4

Ceramics Applications. (2020). Technical Ceramics in the Aerospace Sector. https://www.ceramic-applications.com/

Ensoll Tools. (2021, Marzo). Development of Advanced Ceramic Material Industry(一). https://www.ensolltools.com/es/development-of-advanced-ceramic-material-industry/

Hench, L. L., & West, J. K. (1990). The sol – Gel process. Chemical Reviews, 90(1), 33-72. https://is.muni.cz/el/sci/podzim2006/C7780/um/Read/2711172/Sol_gel_Hench_ChRev90_33.pdf

Kingery, W. D., Bowen, H. K., & Uhlmann, D. R.(1976). Introduction to Ceramics (2nd ed.). Wiley-Interscience

https://www.wiley.com/en-us/Introduction+to+Ceramics%2C+2nd+Edition-p-9780471478607

PROULX, D. A. (2006). A Sourcebook of Nasca Ceramic Iconography: Reading a Culture through Its Art. University of Iowa Press. https://www.jstor.org/stable/j.ctt20ks1n8

Quilter, J. (2002). Moche pottery: Themes and iconography. In Art of the Andes: From Chavin to Inca (pp.75-88). Thames & Hudson. https://www.researchgate.net/publication/270142753_Art_of_the_Andes_from_Chavin_to_Inca

Ragasa, V. R, y Amano G. B. (1993). El proceso de colada por Barbotina en la producción de cerámica. The Vector: Revista Internacional de Ciencia, Tecnología y Gestión Emergentes (IJESTM), 2 (1). https://doi.org/10.69566/ijestm.v2i1.86

Ramakrishna, S., Mayer, J., Wintermantel, E., & Leong, K.W.(2001). Biomedical applications of polymer-composite material: a review. Composites Science and Technology, 61(9), 1189-1224 https://doi.org/10.1016/S0266-3538(00)00241-4

Schneider, J. (2016). Engineering Ceramics. Wiley-VCH. https://www.wiley-vch.de/en/areas-interest/engineering/materials-science-10ms/ceramics-10ms2/ceramic-materials-and-components-for-energy-and-environmental-applications-978-0-470-40842-1

The Editors of Encyclopaedia Britannica. (2025, Mayo). Extrusión. Encyclopedia Britannica. https://www.britannica.com/technology/extrusion-industrial-process

The Editors of Encyclopaedia Britannica. (2025, Mayo). Glass. Encyclopedia Britannica. https://www.britannica.com/technology/glass.

Tiwari, A., Gerhardt, R. A., & Szatkowska, M. (eds.).(2016). Advanced Ceramics Materials. John Wiley & Sons

https://onlinelibrary.wiley.com/doi/book/10.1002/9781119242598