-

Autores

- Aquino Macha, Eymi Sumy

- Espinal Avendaño, Christian (20254063)

- Romero Dionicio, Astrid Brigitte

2. Desarrollo del tema

2.1. Introducción

Las cerámicas tienen un origen muy antiguo, casi ligado al desarrollo mismo de la humanidad, ya que se empezaron a producir desde culturas prehistóricas. “Las primeras noticias que se tienen de la aparición de la cerámica es durante el periodo neolítico, alrededor del año 6.400 antes de nuestra era. Es una cerámica muy rudimentaria hecha a mano que imita la cestería” (Todacultura, s.f. ). En esta etapa, el ser humano moldeaba arcilla y la endurecía por acción del calor para fabricar recipientes útiles y objetos rituales, por lo que su uso se consolidó como tecnología esencial en la vida cotidiana de sociedades antiguas (Britannica, s.f.).

De acuerdo con Ensolltools, los materiales cerámicos avanzados no conservan el carácter tradicional de los cerámicos comunes, porque están fabricados con materias primas de alta pureza (óxidos especializados, carburos y nitruros) para cumplir funciones técnicas más exigentes. Este tipo de cerámica se ha incorporado a sectores donde se requiere alta resistencia al desgaste, estabilidad térmica, menor peso, mayor precisión y vida útil larga. Su desarrollo actual está relacionado con la electrónica, la industria automotriz, sistemas de energía y aplicaciones aeroespaciales. La fuente también indica que la industrialización de estos materiales depende del control del proceso y de la microestructura, porque esto permite obtener propiedades más confiables y estables en el uso real (Ensolltools, s.f.).

La fabricación industrial de productos cerámicos implica varias etapas (recepción de materias primas, prensado, secado, esmaltado, cocción y embalaje). Según Diseco, las fases que generan mayor impacto ambiental son el esmaltado y el horneado, debido a la liberación de polvo, gases y sustancias químicas, además del consumo elevado de energía en los hornos. Como resultado, se producen emisiones a la atmósfera, partículas suspendidas, residuos sólidos y posibles descargas líquidas, además de un incremento importante de CO₂. Por esto existe regulación ambiental específica para este sector, como la Ley 16/2002 en España, que busca controlar y reducir estos impactos (Diseco, s.f.).

2.2. Cerámicos

Definición de cerámico:

Según Cuéllar et al. (2023), “los cerámicos son compuestos químicos inorgánicos que en su composición combinan elementos metálicos y no metálicos, y de manera general se pueden incluir a los óxidos metálicos, nitruros, boruros y carburos” (p. 2-3).

Según la Pontificia Universidad Católica del Perú (2011):

Los materiales cerámicos son sólidos, formados principalmente por un metal y un no metal, y la unión entre los átomos se da mediante enlaces iónicos o covalentes. Se forman calentando el compuesto químico y luego dejándolo enfriar. Dependiendo del tipo de enfriamiento que sufre, se pueden tener materiales cristalinos (moléculas ordenadas) o amorfos (moléculas desordenadas). (párr. 2)

Propiedades generales y técnicas de fabricación

Propiedades generales de cerámicos

Según Senodis Technologies (s.f.):

- Resistencia al calor hasta más de 1000 °C.

- Capacidad de aislamiento eléctrico.

- Alta constante dieléctrica.

- Resistencia a la abrasión y al desgaste.

- Gran dureza y estabilidad dimensional.

- Resistencia a la corrosión.

- Alta resistencia mecánica.

- Baja expansión térmica (párr. 3).

Según Landin (2013):

- Comparados con los metales y plásticos son duros, no combustibles y no oxidables.

- Su gran dureza los hace un material ampliamente utilizado como abrasivo y como puntas cortantes de herramientas.

- Gran resistencia a altas temperaturas, con gran poder de aislamiento térmico y, también, eléctrico.

- Gran resistencia a la corrosión y a los efectos de la erosión que causan los agentes atmosféricos.

- Alta resistencia a casi todos los agentes químicos.

- Una característica fundamental es que pueden fabricarse en formas con dimensiones determinadas.

- Los materiales cerámicos son generalmente frágiles o vidriosos. Casi siempre se fracturan ante esfuerzos de tensión y presentan poca elasticidad. (párr 2)

Técnicas de fabricación:

Técnicas generales:

- Amasado

- Moldeo

- Secado

- Cocción

Técnicas de fabricación de baldosa cerámica

Molienda

Según Sánchez (2022) se llena el molino con la materia prima (principalmente arcilla) y se le agrega agua, defloculante y bolas de alúmina (bolas esféricas resistente que se emplea como cuerpo moledor), al resultado se le llama “barbotina” (líquido de mal olor que se almacena en cisternas) (p. 3).

Figura 1. Molino

Nota. Tomado de La industria de los chircales artesanales del área metropolitana de Cúcuta (p. 3), por J. Sánchez, R. Ramírez y J. González, editorial-ufps. https://doi.org/10.22463/9789588489735

Atomización

De acuerdo con Sánchez (2022), las bombas hidráulicas se ocupan de transportar la barbotina a lo alto del atomizador, allí un quemador alimentado con gas crea una llama que genera un flujo de aire a más de 500 °C, que al encontrarse con la barbotina evapora el agua acumulada dentro de la barbotina y esta se transforma en un material pulverizado conocido como “pasta cerámica”. La pasta cerámica se deja secar durante uno o dos días (p. 4).

Prensado

Según Sánchez (2022), los dosificadores suministran la pasta cerámica a la prensa, la cual aplica una fuerza aproximada de 250 kg/cm2 que comprime el material, el material prensado se denomina soporte. Se le imprime una cuadrícula a la baldosa por la parte inferior, la cual ayudará a que se fijen las cerámicas durante su instalación (p. 4).

Figura 2. Prensa hidráulica

Nota. Tomado de La industria de los chircales artesanales del área metropolitana de Cúcuta (p. 3), por J. Sánchez, R. Ramírez y J. González, editorial-ufps. https://doi.org/10.22463/9789588489735

Secado natural:

Según Galindo, en los talleres artesanales y de cerámica artística el secado se realiza de una forma sencilla, la cual consta en esperar que los productos lleguen, de manera controlada, su humedad de equilibrio en una atmósfera seca. Además el tiempo de espera puede durar varios días e incluso semanas (p. 1).

Secado forzado:

Galindo afirma que a nivel industrial, el secado se acelera gracias a la aplicación controlada de flujos de aire caliente con un bajo contenido de humedad. Esto se realiza en equipos o instalaciones de secado (p. 1). Además según Sánchez (2022), se reduce el porcentaje de humedad de los soportes por debajo del 1 %. Esto aumenta su resistencia mecánica durante su recorrido en la línea de producción (p. 4).

Esmaltado:

En el esmaltado explica, Sánchez (2022):

Dos rodillos giratorios retiran las partículas o residuos que se pueden adherir en ambas caras del soporte, luego se le rocía agua para reducir la temperatura superficial y mejorar las condiciones de adherencia. Posteriormente es llevado a las campanas de engobe y esmalte. El engobe cubre el tono cobrizo de la baldosa y homogeniza la superficie del soporte, lo que optimiza el acoplamiento del esmalte, mientras que el esmalte será el que aportará a la cerámica la característica de brillo y vidriado, las baldosas transportadas por las correas que atraviesan las campanas de engobe donde se aplica una capa delgada del mismo; el esmalte es aplicado de igual manera. En el área de decorado, el sistema de impresión kerajet estampa el diseño seleccionado sin siquiera tocar el soporte. (p. 5)

Cocción:

De acuerdo con Sánchez (2022), el soporte ingresa al horno donde se somete a temperaturas por encima de los 1.100 °C. En ese momento, las materias primas del soporte se convierten en un nuevo material de composición cristalina (p. 5).

Figura 3. Horno serie Eko

Nota. Tomado de La industria de los chircales artesanales del área metropolitana de Cúcuta (p. 5), por J. Sánchez, R. Ramírez y J. González, editorial-ufps. https://doi.org/10.22463/9789588489735

Aplicaciones tradicionales

Cuchillos de materiales cerámicos:

Según PUCP (2011), algunos materiales cerámicos se usan en la fabricación de cuchillos. El filo de un cuchillo hecho, por ejemplo, con óxido de zirconio (ZrO2) es más duradero que el filo de un cuchillo de acero (párr. 9).

Figura 4. Cuchillo de cerámica

Nota. Tomado de Química general, por Pontifica Universidad Católica, 2011, http://corinto.pucp.edu.pe/quimicageneral/contenido/tema.

Discos de frenos

Según PUCP (2011), los materiales cerámicos se usan en la industria automotriz, por ejemplo, para fabricar discos de frenos (párr. 10).

Figura 5. Disco de freno

Nota. Tomado de Química general, por Pontifica Universidad Católica, 2011, http://corinto.pucp.edu.pe/quimicageneral/contenido/tema.

Chalecos antibalas

De acuerdo con PUCP (2011), el carburo de boro (B4C) es un cerámico extremadamente duro, por ello se usa como chaleco antibala (párr. 11).

Figura 6. Chaleco antibalas

Nota. Tomado de Química general, por Pontifica Universidad Católica, 2011, http://corinto.pucp.edu.pe/quimicageneral/contenido/tema.

Vitrocerámica

Afirma PUCP (2011):

Se usan como vitrocerámica en las cocinas. El vidrio, separa la fuente de calor de los recipientes donde se cocina, esto hace más fácil la limpieza del aparato eléctrico. El vidrio está conformado por sílice combinado con otros óxidos metálicos, tales como óxido de litio (Li2O), óxido de magnesio (MgO) u óxido de zinc (ZnO) (párr. 12).

Figura 7. Vitrocerámica de cocina

Nota. Tomado de Química general, por Pontifica Universidad Católica, 2011, http://corinto.pucp.edu.pe/quimicageneral/contenido/tema.

2.3. Vidrio

Definición

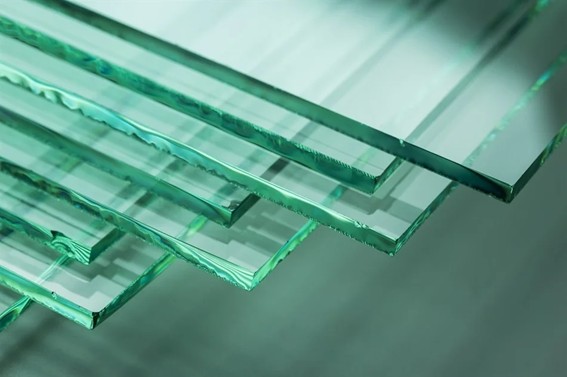

El vidrio es un material sólido inorgánico que se caracteriza por ser transparente o translúcido, poseer alta dureza, ser quebradizo e impermeable a agentes externos . Se ha hecho utilidad del vidrio desde tiempos antiguos como en la fabricación de objetos cotidianos o en la construcción (Encyclopaedia Britannica, s.f.). Generalmente,el vidrio está compuesto de arena (silicatos, SiO2) y un álcali; estos materiales se fusionan a altas temperaturas e inmediatamente son enfriados para formar una estructura rígida. Dependiendo del uso final y la aplicación, la composición del vidrio y la velocidad de enfriamiento variará su composición para lograr las propiedades adecuadas de acuerdo a la aplicación específica. Los siguientes son ingredientes comunes para obtener vidrio: arena, ceniza de soda(carbonato de sodio Na2CO3) y piedra caliza (carbonato de calcio o CaCo3). También se puede agregar otros materiales para incrementar las propiedades (matiz, durabilidad, etc), producir efectos diferentes, color, etc (Lenntech 2021).

Figura 8. Vidrio

Nota: Tomada de Encyclopaedia Britannica. (2025, September 10). Glass: Definition, composition, material, types, & facts. https://www.britannica.com/technology/glass

Propiedades del vidrio:

Los vidrios poseen una gran variedad de propiedades que dependen en gran parte de su composición y del tratamiento térmico aplicado, se puede agrupar en las siguientes categorías:

- Cristalización / Desvitrificación:

El vidrio puede formar fases cristalinas cuando se calienta; este comportamiento depende de la composición química y del ciclo térmico aplicado.

- Viscosidad:

Su fluidez cambia fuertemente con la temperatura; esto controla cómo se moldea y fabrica el vidrio en procesos industriales.

- Resistencia mecánica:

Tiene mayor resistencia a compresión que a tracción; el acabado superficial y tratamientos como el templado mejoran significativamente su resistencia final.

- Dilatación térmica:

El coeficiente de expansión varía entre tipos de vidrio; por ejemplo, vidrio de sílice casi no se dilata, mientras que los vidrios de plomo se expanden mucho más.

- Resistencia química:

La mayoría de vidrios son estables frente a agentes corrosivos; resisten ácidos y bases concentradas, aunque ciertos tipos pueden ser solubles para aplicaciones especiales.

- Propiedades eléctricas:

A temperatura ambiente actúan como aislantes; sin embargo, a temperaturas elevadas pueden volverse conductores iónicos.

Y estas propiedades permiten ajustar el vidrio a cada aplicación industrial (Khan, 2024).

Figura 9. Propiedades del vidrio

Nota: Tomada de “Vidrio” por Equipo editorial Etecé (2016), Enciclopedia Humanidades: https://humanidades.com/vidrio/

Diferencias con cerámicos

Los vidrios y las cerámicas son materiales que a simple vista pueden parecer parecidos, sin embargo presentan comportamientos distintos cuando se analizan desde su estructura. Según AZoM (2024), el vidrio en realidad no posee un ordenamiento cristalino interno; su estructura es amorfa, lo que significa que los átomos no están organizados de forma regular ni repetitiva. Esto produce propiedades muy particulares, como transparencia, facilidad para moldearse mediante fusión y una transición progresiva entre el estado sólido y líquido. Esta ausencia de cristalinidad es la razón principal de que el vidrio pueda ablandarse y tomar forma al calentarse, a diferencia de las cerámicas, que conservan una estructura rígida.

Por otro lado, las cerámicas sí son materiales cristalinos; su red atómica se organiza en patrones definidos, lo que las vuelve mecánicamente más estables pero también más frágiles cuando se someten a esfuerzos de tensión. De acuerdo con AZoM (2024), esto genera que las cerámicas no se deformen, sino que se fracturen bruscamente cuando se supera su límite de resistencia. A diferencia del vidrio, no presentan transición gradual entre estados al calentarse, sino un comportamiento más rígido e invariable. Estas diferencias estructurales marcan de manera directa sus aplicaciones y su proceso de fabricación.

Figura 10. Diferencia entre cerámicos y vidrio

Nota: Tomada de Bean Aroma Cafè (2024, 30 de enero). Tazas de vidrio o tazas de cerámica: Diferentes tazas de café en Bean Aroma [Fotografía]. El blog de Bean Aroma Cafè. https://beanaromacafe.com/es/blog/tema-v-tassa-de-vidre-vs-ceramica/?srsltid=AfmBOooq1IUfeAPTpjNFGY1Cl_kUW00DPJmupPCrcEl4eOH29_gf-JhY

DEFINICIÓN

Las cerámicas avanzadas, también llamadas cerámicas de alto rendimiento, de alta tecnología, de ingeniería, modernas o técnicas se distinguen de las cerámicas tradicionales por su estructura química, proceso de fabricación y sus propiedades superiores (Otitoju et. al, 2020). En primer lugar, su estructura se compone de óxidos, nitruros, siliciuros, carburos, boruros u otros, los cuales se unen mediante enlaces iónicos o covalentes. Estos compuestos se refinan a través de técnicas como la pirólisis de polímeros, la síntesis hidrotermal, el método de coprecipitación, entre otras, donde se obtienen polvos sintéticos que se caracterizan por ser cristalinos, finos, uniformes y de alta pureza. En segundo lugar, para su proceso de fabricación, se emplean métodos tecnológicos avanzados tales como el prensado isostático a altas temperaturas, la sinterización en atmósfera protectora, la sinterización al vacío, entre otros. Estos procedimientos permiten un control preciso de su microestructura (Chen & Wang, 2023). Finalmente, su composición y microestructura modificable son las responsables de determinar y potenciar sus propiedades intrínsecas. Entre sus características notables se encuentran:

- Elevada resistencia: Las cerámicas avanzadas poseen alta resistencia a la corrosión, erosión, el desgaste y variación abrupta de temperaturas (choque térmico). Esta resistencia se debe a sus enlaces iónicos o covalentes fuertes. Asimismo, su microestructura densa, homogénea y con baja porosidad minimizan la penetración de agentes corrosivos y reduce el deterioro por fricción. Por ejemplo, las cerámicas de carburo de silicio (SiC) modificadas con Y2O3 han demostrado una resistencia mejorada a la oxidación húmeda (Gupta et al., 2023).

- Alta tenacidad, dureza y punto de fusión

- Bajo peso por volumen

- Preservan su integridad estructural y funcional a temperaturas elevadas (superiores a 1000 °C)

- Estabilidad química y térmica: Su estructura cristalina estable y la alta energía de sus enlaces confieren una baja reactividad química frente a ambientes oxidantes, gases o temperatura extremas. Esta estabilidad es crucial en aplicaciones como reactores químicos o componentes aeroespaciales (Radu et al, 2011).

- Eficiente aislante eléctrico y térmico

- Transparencia óptica: Algunas cerámicas avanzadas, como el óxido de aluminio (zafiro) y la espinela (MgAl₂O₄), pueden fabricarse con una microestructura densa y libre de poros que permiten disminuir la dispersión de la luz. Esta propiedad las hace adecuadas para aplicaciones como ventanas blindadas, lentes para entornos extremos y cubiertas de sensores infrarrojos (Chen & Wang, 2023).

- Propiedades personalizables: Debido a su composición y proceso de fabricación controlados rigurosamente, se modifican propiedades como la constante dieléctrica, el coeficiente piezoeléctrico, la inercia química, la biocompatibilidad, etc., según el objetivo de aplicación planteado.

Gracias a estas propiedades, las cerámicas avanzadas se consideran una útil implementación tecnológica para distintos sectores.

Por otra parte, según sus propiedades y aplicaciones principales, las cerámicas avanzadas se clasifican en dos categorías: Cerámicas estructurales y cerámicas funcionales.

CLASIFICACIÓN

CERÁMICAS ESTRUCTURALES

DEFINICIÓN

Las cerámicas estructurales son diseñadas principalmente para presentar alta resistencia mecánica y conservar dicha propiedad a condiciones extremas de temperatura o ambientes químicos agresivos (Kaur et al., 2022).

Su clasificación se basa en la presencia de óxidos:

- Cerámicas basadas en óxidos:

Las cerámicas de óxido se definen como compuestos inorgánicos de elementos metálicos o metaloides (Aluminio (Al), Circonio (Zr), titanio (Ti), magnesio (Mg) y silicio (Si)) con oxígeno (O). Gracias al alto estado de oxidación de estos compuestos es que pueden mantener la estabilidad incluso en los procesos industriales y las circunstancias de aplicación más exigentes. (Mirdamadi et al., 2021)

- Cerámicas sin óxidos:

Las cerámicas sin óxido se definen como materiales que se obtienen mediante la reacción de un metal o un semimetal con carbonos amorfos sin la presencia del oxígeno (Kumta, 2021).

PREPARACIÓN

La preparación de las cerámicas estructurales se centra en optimizar propiedades como la resistencia mecánica, la tenacidad a la fractura y la resistencia al desgaste (Kaur et al., 2022). Esta preparación presenta el siguiente proceso:

- Selección de materias primas: Inicialmente, las cerámicas estructurales se desarrollaban a partir de óxidos como la alúmina (Al₂O₃) y la zirconia (ZrO₂). No obstante, los avances en las técnicas de procesamiento han ampliado su alcance para incluir otros compuestos, como carburos, nitruros, siliciuros y boruros. (Wu et al., 2020; Zhang et al., 2024).

- Preparación del polvo: En esta etapa se busca obtener una distribución homogénea de los compuestos y reducir el tamaño de las partículas. Un ejemplo de este proceso se observa en la preparación de cerámicas de SiC, donde el polvo de carburo de silicio (SiC) y un tipo de agente de sinterización se someten a molienda de bolas con el fin de lograr una mezcla uniforme (Yu et al., 2024).

- Conformado y moldeado: Después de la preparación del polvo, se transforman los polvos sintéticos con las geometrías, formas complejas y dimensiones precisas antes de la sinterización.

- Tratamiento térmico (Sinterización): La sinterización es un paso crítico para densificar el material y mejorar sus propiedades mecánicas. Implica calentar la pieza obtenida a altas temperaturas para que las partículas se unan (Tariq & Shakir, 2021). Los procesos de sinterización pueden ser complejos, involucrando factores como la compactación, el crecimiento del grano, la formación intercristalina y el cambio del tamaño de poro.

- Acabado: Los pasos finales pueden incluir el mecanizado y el acabado de la superficie para lograr las tolerancias dimensionales y el acabado superficial deseados.

CERÁMICAS FUNCIONALES

DEFINICIÓN

Las cerámicas funcionales se caracterizan por sus propiedades específicas tales como dieléctricas, piezoeléctricas, ferroeléctricas, magnéticas, ópticas o catalíticas ., que son utilizadas en electrónica, comunicaciones móviles y almacenamiento de energía (Yan, 2013)(Yin et al., 2009). A diferencia de las estructurales, el énfasis no solo está en la resistencia, sino también en la obtención de propiedades controladas con precisión.

CLASIFICACIÓN

- Cerámicas dieléctricas

Esta categoría agrupa materiales que tienen la capacidad de almacenar energía eléctrica. Su funcionamiento se basa en su alta resistividad eléctrica y su constante dieléctrica controlable (Randhawa, 2023). Un ejemplo común es el titanato de bario (BaTiO₃) que es conocido por su alta constante dieléctrica y propiedades ferroeléctricas.

- Cerámicas piezoeléctricas

Estos materiales presentan una estructura cristalina no centrosimétrica, lo que les confiere la capacidad de generar una carga eléctrica en respuesta a una tensión mecánica (efecto piezoeléctrico directo) y de modificar su forma o tamaño al aplicarles un campo eléctrico (efecto piezoeléctrico inverso) (Randhawa, 2023). Los materiales piezoeléctricos sirven para fabricar transductores ultrasónicos, gafas de protección frente a explosiones nucleares, sensores, entre otros.

- Cerámicas ferroeléctricas

Son un subconjunto de las cerámicas dieléctricas y piezoeléctricas que presentan una polarización eléctrica espontánea que puede ser invertida por un campo eléctrico externo. Se emplean para la producción de memorias no volátiles (FeRAM) y sensores infrarrojos.

- Cerámicas piroeléctricas

Estos materiales generan una carga eléctrica en respuesta a un cambio de temperatura. Un ejemplo es el tantalato de litio (LiTaO₃) que se utiliza en detectores infrarrojos y sensores de temperatura.

- Cerámicas Magnéticas (Ferritas)

Son materiales cerámicos que, debido al arreglo de sus iones metálicos en su red cristalina, presentan propiedades magnéticas significativas como la alta permeabilidad magnética y la capacidad de concentrar el flujo magnético (Amiri & Shokrollahi, 2013). Además, se clasifican como ferritas blandas (fácilmente magnetizables y desmagnetizables) o duras (mantienen su magnetización).

- Cerámicas Biocompatibles

Son materiales diseñados para ser no tóxicos, no carcinogénicos y tener propiedades mecánicas compatibles con los tejidos que reemplazan o con los que interactúan. Además, pueden ser bioactivos, es decir, capaces de inducir una respuesta biológica específica, como la formación de tejido óseo. Entre sus principales aplicaciones se encuentran los implantes óseos y dentales, los recubrimientos protésicos, los andamios para ingeniería de tejidos y los sistemas de liberación controlada de fármacos.

PREPARACIÓN

Para lograr las propiedades de las cerámicas funcionales, se emplean técnicas avanzadas que permiten controlar la composición, la textura y la microestructura del material. Entre los métodos más utilizados se encuentran:

Colado en cinta (Tape Casting): Es una técnica común para producir películas cerámicas delgadas y uniformes. Esto es especialmente útil para la fabricación de condensadores multicapa y otros dispositivos electrónicos (Yin et al., 2009). En la fabricación de cerámicas texturizadas, un molde se mezcla con un precursor cerámico como BNKT, se forma una película delgada mediante colado en cinta, se corta en piezas circulares, se lamina y se prensa para mejorar la densidad (Le & Dao, 2020).

Deposición de vapor por llama atmosférica (SF-FVD): Este es un método económico y rápido para la fabricación de películas delgadas, como las películas de WO₃ para la detección de hidrógeno (Goodarzi & Ranjbar, 2020).

Crecimiento del grano controlado: Es esencial para optimizar las propiedades eléctricas, como en las cerámicas piezoeléctricas. Por ejemplo, las plantillas de titanato de bismuto pueden mejorar las propiedades eléctricas de las cerámicas de Bi₀.₅(Na₀.₄K₀.₁)TiO₃ sin plomo mediante el método de crecimiento de grano de plantilla a diferentes temperaturas de sinterización (950–1150°C) (Le & Dao, 2020).

Cristalización: Las vitrocerámicas transparentes, como las de ZnGa₂O₄ dopadas con Er³⁺ o Cr³⁺, se obtienen mediante tratamiento térmico en un solo paso. La adición de iones Er³⁺ puede reducir la energía de activación de la cristalización y promover el crecimiento de cristales de ZnGa₂O₄ (Zhang et al., 2022).

CAMPOS DE APLICACIÓN DE LAS CERÁMICAS AVANZADAS

Las cerámicas avanzadas tienen un papel crucial en diversas industrias, impulsado por sus propiedades únicas que van desde la resistencia mecánica extrema hasta capacidades funcionales específicas.

- Industria Aeroespacial

En el sector aeroespacial, las cerámicas avanzadas son indispensables debido a su ligereza, resistencia a altas temperaturas y capacidad para soportar entornos corrosivos (Kaur et al., 2022). Se utilizan en componentes de motores de turbina, revestimientos de protección térmica para naves espaciales y toberas de cohetes (Kaur et al., 2022)(Fantozzi et al., 2013). Por ejemplo, los metamateriales de matriz de SiCN, fabricados mediante impresión 3D a partir de cerámicas derivadas de polímeros, ofrecen excelentes propiedades de absorción de microondas. Esto es crucial para el sigilo de las naves espaciales en entornos extremos, proporcionando una combinación de rendimiento mecánico y absorción electromagnética (Hu et al., 2024). El proceso de fabricación de estos metamateriales implica el diseño 3D, el procesamiento de luz digital y la pirólisis a 1100°C en atmósfera de nitrógeno para transformar la estructura orgánica en cerámica (Hu et al., 2024).

- Industria Automotriz

En la industria automotriz, las cerámicas avanzadas se emplean para mejorar la eficiencia y durabilidad de los vehículos. Se encuentran en componentes como bujías, sensores de oxígeno, discos de freno y revestimientos de motores, donde su resistencia al calor y al desgaste es fundamental (Fantozzi et al., 2013). La aleación de titanio Ti-6Al-4V (Ti64), aunque no es una cerámica pura, es un material ampliamente utilizado en este sector debido a su relevancia en la fabricación que involucra fases líquidas y su aplicación en la industria automotriz. Las cerámicas estructurales en forma de compuestos de matriz cerámica, como las α-sialon reforzadas con fibras β-sialon, también se investigan para aplicaciones tribológicas en entornos de alta exigencia, como cojinetes de instrumentos de precisión y plaquitas de herramientas de corte (Reis et al., 2005).

- Industria Electrónica

La electrónica es un campo donde las cerámicas funcionales son esenciales (Yan, 2013)(Yin et al., 2009). Sus propiedades dieléctricas, piezoeléctricas y semiconductoras permiten la fabricación de una vasta gama de dispositivos:

Condensadores y dieléctricos:

Las cerámicas dieléctricas sin plomo son una opción preferida para dispositivos de potencia pulsada avanzada, ofreciendo alta densidad de energía y eficiencia de almacenamiento (Yan et al., 2024). Un ejemplo son las cerámicas (Ag₀.₈₀Bi₀.₀₄Sr₀.₀₄)(Nb₁₋ₓTaₓ)O₃, que alcanzan una densidad de energía recuperable de aproximadamente 8.3 J/cm³ y una eficiencia del 75.6% a temperatura ambiente en un campo eléctrico de 729 kV/cm, incluso manteniendo un buen rendimiento a altas temperaturas (Wang et al., 2023).

Sensores y actuadores:

Las cerámicas piezoeléctricas se utilizan en sensores de presión, transductores ultrasónicos y actuadores (Yan, 2013). Los óxidos metálicos semiconductores como el WO₃ se investigan para la detección de gases, como el hidrógeno, con films finos depositados por vapor de llama atmosférica (SF-FVD), un método económico y rápido (Goodarzi & Ranjbar, 2020).

Componentes de comunicación:

Cerámicas de alta frecuencia son vitales para filtros, resonadores y antenas en sistemas de telecomunicaciones (Yan, 2013)(Fantozzi et al., 2013).

Memorias:

Las cerámicas ferroeléctricas tienen aplicaciones en dispositivos de memoria no volátil (Yin et al., 2009).

- Industria Biomédica

Las cerámicas avanzadas han transformado la medicina y la odontología debido a su biocompatibilidad, resistencia mecánica y estabilidad química (Han, 2024). Sus aplicaciones son para implantes dentales, óseos, restauraciones y prótesis.

- Industria Química y Energética

En estas industrias, las cerámicas son fundamentales para procesos de alta temperatura, filtración y almacenamiento de energía.

Catálisis y filtración: Las cerámicas porosas son ideales para soportes catalíticos, membranas de filtración y purificación de gases, gracias a su alta superficie y estabilidad térmica (Roy, 2023).

Almacenamiento de energía: Además de los condensadores dieléctricos, las cerámicas se investigan para celdas de combustible de óxido sólido (SOFCs) y celdas de combustible de cerámica protónica (PCFCs) debido a su alta eficiencia y densidad de potencia. Las PCFCs, que operan a temperaturas más bajas, han sido ampliamente estudiadas por su alta conductividad protónica y baja energía de activación (Yu et al., 2024).

Recubrimientos térmicos: En turbinas de gas, los recubrimientos de barrera térmica (TBCs) de cerámica se utilizan para proteger los componentes metálicos de las altas temperaturas, mejorando la eficiencia y vida útil del motor (Ganvir et al., 2016). Estos recubrimientos suelen ser sistemas multicapa con una capa superior cerámica y una capa de unión metálica (Ganvir et al., 2016).

- Otras aplicaciones:

Se emplean en cerámicas decorativas y estructurales, como ladrillos y azulejos. Además, ayuda a comprender las tecnologías de fabricación históricas y a planificar restauraciones (Perez-Monserrat et al., 2013). El análisis isotópico, por ejemplo, ha revelado diferencias en los fundentes utilizados en esmaltes de cerámicas chinas antiguas (Henderson et al., 2020).

3. Postura del grupo

Introducción

La cerámica tradicional (azulejos, ladrillos, vajillas, refractarios industriales) durante el proceso de fabricación genera polvo, emisiones atmosféricas, residuos y una huella energética/CO₂ significativa (Diseco, 2025, párr. 6). Además, en las últimas décadas se han fabricado las cerámicas avanzadas (óxidos técnicos como alúmina, circonia; nitruros; carburos), diseñadas para aplicaciones de alto rendimiento (aeroespacial, biomédica, electrónica), que cuentan propiedades que las hacen muy eficientes (Ensoll Tools, s.f., párr. 1-4). La tesis que defiendo aquí es: las cerámicas avanzadas no necesariamente tienen el mismo impacto ambiental que las tradicionales —pueden llegar a tener un mayor impacto por unidad fabricada en proceso, pero en la práctica su mayor funcionalidad, durabilidad y aplicaciones pueden generar beneficios ambientales netos si la producción se optimiza y se integra una evaluación de ciclo de vida.

Ventajas y desventajas

Cerámicas tradicionales

- Ventajas: producción masiva establecida (Diseco, 2025, párr. 1).

- Desventajas: generación de grandes emisiones de polvo y emisiones producidas por los esmaltes, también es difícil reducir la contaminación sin antes realizar muchos cambios en la producción y combustibles usados (Frontiers in Built Environment, 2025, “Impactos ambientales”).

Cerámicas avanzadas

- Ventajas: presentan mejores propiedades tales como resistencia, durabilidad, inercia química y funciones específicas, los cuales se traducen en beneficios ambientales durante el uso (Ensoll Tools, s.f., párr. 1-4).

- Desventajas: El proceso de fabricación implica un mayor consumo energético, aumento de costo y requiere de materias primas más puras. Además la huella por kg es más elevada (International Syalons, 2021, párr. 2-8).

Posición final del grupo

- Las cerámicas avanzadas no tienen el mismo impacto ambiental que las cerámicas tradicionales en términos absolutos y por unidad, esto depende de la métrica elegida. Por cantidad de kg de producción, muchas cerámicas avanzadas pueden tener una huella mayor, es decir, que requieren de más energía y procesos más finos (International Syalons, 2021, párr. 1-8).

- Sin embargo, si se evalúan por función (LCA: impacto por servicio), las cerámicas avanzadas a menudo ofrecen ventajas ambientales netas tales como, mayor eficiencia y habilitan tecnologías más limpias, por lo que su producción y uso estratégico será más sostenible.

- Por tanto, la recomendación es, no rechazar ni promover ciegamente ninguno de los dos tipos, se debe de promover una transición hacia procesos más limpios en ambos sectores para se ello se debe de priorizar las cerámicas avanzadas para aplicaciones críticas donde su funcionalidad y durabilidad compensa la huella de producción. También reducir el impacto de la cerámica tradicional mediante tecnologías y medidas de mitigación.

Cierre

- Las cerámicas tradicionales son responsables de impactos significativos debido a la escala usada y a los procesos térmicos que requieren su producción. Las cerámicas avanzadas, por su parte, pueden ser más intensivas por unidad producida, pero ofrecen mayores beneficios funcionales que pueden reducir impactos a lo largo de la vida útil de un producto o sistema.

Nuestra postura es favorecer una estrategia mixta y basada en LCA, para así mejorar la sostenibilidad de la cerámica tradicional, y promover cerámicas avanzadas en aplicaciones donde su mayor funcionalidad justifique la huella de producción.

4. Referencias

AZoM. (s.f.). Glass vs. ceramics – what’s the difference? AZoM. Recuperado el 1 de noviembre de 2025, de https://www.azom.com/article.aspx?ArticleID=23982

AZoM Khan, T. (2024, September 27). Glass: An overview. AZoM. https://www.azom.com/article.aspx?ArticleID=1021

Azom Materials. (2021, 30 de abril). Sustainability in technical ceramics. https://www.azom.com/article.aspx?ArticleID=20377

Cuéllar, L., Raya, J., Carrera, C., & Ortiz, J. (2023). Los materiales cerámicos: definición, clasificación y breve descripción de su estructura y propiedades. Materiales Avanzados, 3(3), 114–123. https://doi.org/10.22201/iim.rma.2023.3.19

Diseco. (2025). Impacto ambiental de la producción de cerámica. https://www.diseco.es/impacto-ambiental-de-la-produccion-de-ceramica/

Diseco. (s.f.). Impacto ambiental de la producción de cerámica. https://www.diseco.es/impacto-ambiental-de-la-produccion-de-ceramica/

Encyclopaedia Britannica. (2025, September 10). Glass: Definition, composition, material, types, & facts. https://www.britannica.com/technology/glass

Encyclopaedia Britannica. (s.f.). Ceramics (Industrial ceramics). https://www.britannica.com/technology/ceramics

Ensoll Tools. (s.f.). Development of advanced ceramic material industry. https://www.ensolltools.com/development-of-advanced-ceramic-material-industry/

Ensolltools. (s.f.). Development of advanced ceramic material industry. https://www.ensolltools.com/es/development-of-advanced-ceramic-material-industry/

Galindo, R. (2021). Etapas de secado. Rafa Galindo Cerámica. https://rafagalindoceramica.com/wp-content/uploads/2021/03/Etapas_de_secado.pdf

International Syalons. (2021, 18 de marzo). Ceramic manufacturing processes and environmental impact. https://www.syalons.com/2021/03/18/are-ceramic-manufacturing-processes-environmentally-friendly-an-insight-into-production/

Landín, P. (2013, 7 de febrero). Materiales cerámicos: propiedades, clasificación y obtención. Pelandintecno – Tecnología ESO. https://pelandintecno.blogspot.com/2013/02/materiales-ceramicos-propiedades.html

Lenntech Lenntech. (s.f.). How is glass produced? Recuperado el 1 de noviembre de 2025, de https://www.lenntech.com/library/glass.htm

Pontificia Universidad Católica del Perú. (s.f.). Materiales cerámicos. Corinto – Química General. http://corinto.pucp.edu.pe/quimicageneral/contenido/83-ceramicos.html

Sánchez, J., Ramírez, R., & González, J. (2022). La industria de los chircales artesanales del área metropolitana de Cúcuta (1.ª ed.). Editorial-UFPS. https://doi.org/10.22463/9789588489735

Senodis Technologies. (s.f.). Ceramic materials: Definition and application. https://www.senodis.io/en/service/glossar/keramische-materialien/

Thisna, D., Bandara, S., & Senel, A. (2025). Advancing environmental sustainability of ceramic tile production: A cradle-to-gate life cycle assessment case study from Sri Lanka. Frontiers in Built Environment, 11(1), 1–15. https://doi.org/10.3389/fbuil.2025.1654253