Autores:

Contreras Grados, Leily Giovanna

Espinoza Rivera, Manuel Sebastián

Lei Lei, Javier Hou Yí

Montero Escobar, Mariela Guadalupe

Figura 1. Tipos de cerámica y características principales. Recuperado de: https://www.ceramicaspamplona.com/tipos-de-ceramica-caracteristicas-principales/

Introducción

En la actualidad, existe un gran desconocimiento acerca de los efectos que el sector cerámico puede generar en el medio ambiente. Por esta razón, en el artículo titulado “Impacto ambiental del sector cerámico” de Cerem Comunicación, tiene como objetivo informar y sensibilizar acerca de la repercusión que genera en la sociedad desde el momento de la fabricación hasta la eliminación del material. Asimismo, se muestran los métodos nuevos que pueden utilizarse para disminuir los daños medioambientales.

Según los autores del artículo, se prevé un crecimiento significativo en la industria cerámica en los próximos años. No obstante, el proceso de fabricación de la cerámica puede traer graves complicaciones para el medio ambiente e incluso para los empleados de las fábricas. Por un lado, tanto el transporte como los procesos de esmaltado y el uso del horno generan gran cantidad de emisiones al medio ambiente. Incluso se producen residuos sólidos como los lubricantes, los restos de embalado o la grasa. Igualmente, las aguas que se encuentran cerca a las fábricas pueden tener la presencia de sólidos en suspensión, aniones, compuestos de boro y muchos otros residuos dañinos. Para abordar estos impactos, se implementan las Mejores Técnicas Disponibles (MTDs), enfocadas en reducir las emisiones de polvo, gases contaminantes, el consumo de energía y el ruido industrial. Entre estas medidas, destacan los sistemas de aspiración y filtros para reducir el polvo, el uso de aditivos ricos en calcio o mangas de absorbedor para capturar gases y la recuperación de calor en los hornos para optimizar el consumo energético. En cuanto al ruido, se emplean métodos de insonorización y encerramiento de maquinaria.

La cerámica a pesar de las consecuencias que puede tener si no se utilizan las MTDs, es un material muy utilizado en el ámbito de la construcción por ser resistente y libre de emisiones tóxicas. Sus propiedades, como la buena conducción del calor, crean ambientes agradables, lo que, junto con los esfuerzos de las empresas en crear diseños más modernos, ha incrementado su popularidad.

Video sobre el proceso de producción de los cerámicos: VIDEO

Definición de los cerámicos

Los materiales cerámicos son compuestos inorgánicos y no metálicos que combinan elementos metálicos y no metálicos mediante enlaces iónicos o covalentes, lo cual les confiere propiedades específicas que los diferencian claramente de los metales y polímeros. El término “cerámico” proviene del griego κέραμος (kéramos), que significa “tierra cocida”, haciendo referencia a los orígenes de estos materiales en el trabajo con barro y arcilla. Los cerámicos han sido esenciales en la historia de la humanidad, con sus primeras aplicaciones en recipientes, utensilios y adornos, que se remonta a la época del Neolítico. En la actualidad, su uso se ha expandido notablemente gracias a sus propiedades únicas, lo cual los hace indispensables tanto en aplicaciones tradicionales como en tecnologías de última generación.

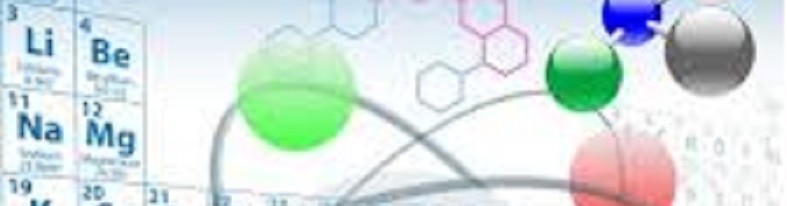

Propiedades Fundamentales de los Materiales Cerámicos

- Inercia química: Los cerámicos suelen ser químicamente inertes, lo que significa que no reaccionan fácilmente con otros materiales. Esto los hace útiles en entornos donde la resistencia a la corrosión y la estabilidad química son esenciales, como en la industria química y en aplicaciones biomédicas donde se requiere biocompatibilidad.

- Alta dureza y fragilidad: Los cerámicos son extremadamente duros debido a sus fuertes enlaces iónicos y covalentes, lo que les permite resistir el rayado y el desgaste. Sin embargo, su fragilidad implica que, a diferencia de los metales, tienen poca capacidad de deformarse plásticamente antes de fracturarse, lo cual limita su resistencia a la tracción y los hace susceptibles a la fractura bajo esfuerzos de impacto.

- Aislantes eléctricos y térmicos: La mayoría de los cerámicos carecen de electrones libres, lo que los convierte en buenos aislantes eléctricos y térmicos. Esta propiedad es particularmente útil en la electrónica, donde los cerámicos se emplean para encapsular componentes, así como en la fabricación de materiales refractarios que aíslan térmicamente.

Estabilidad térmica: Una de las propiedades más destacadas de los cerámicos es su resistencia a las altas temperaturas. Su estructura química les permite mantener estabilidad estructural y química incluso a temperaturas elevadas, lo cual es ideal para aplicaciones en condiciones extremas, como en revestimientos de hornos y componentes de turbinas.

Figura 2. Materiales cerámicos. Recuperado de:https://www.areatecnologia.com/materiales/materiales-ceramicos.html#google_vignette

Técnicas de Depósito en Fase Vapor (CVD) en Materiales Cerámicos

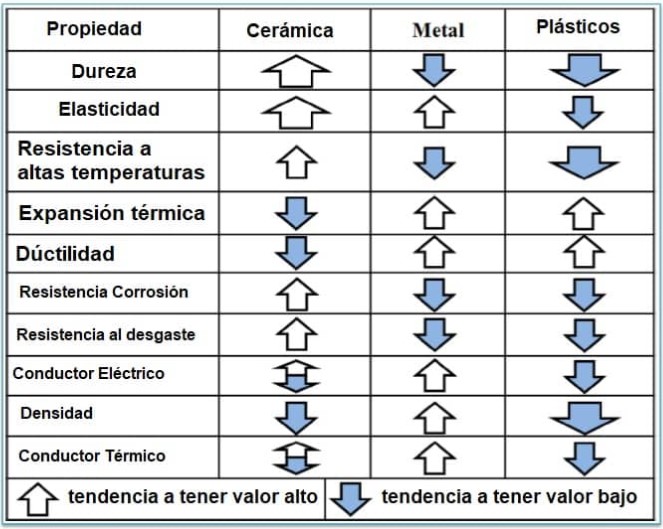

La deposición en fase vapor, o CVD, es una técnica que permite recubrir superficies con materiales cerámicos mediante reacciones químicas controladas. En este proceso, gases especiales reaccionan y forman una capa sólida sobre un sustrato (la superficie que queremos recubrir). Existen diferentes métodos para “activar” o iniciar esta reacción, cada uno con ventajas para ciertas aplicaciones.

A continuación, exploramos los tres tipos de activación principales en CVD.

Figura 3. Recubrimientos transparentes y duros para protección de gafas. Recuperado de: https://digital.csic.es/bitstream/10261/4666/1/vapor.pdf

1. Activación Térmica

La activación térmica utiliza calor directo para hacer que los gases reaccionen y se deposite el material cerámico. Existen varias maneras de aplicar este calor:

- Resistencias externas: Calientan el sistema desde el exterior, como si fuera un horno pequeño.

- Inducción por radiofrecuencia: Usa campos electromagnéticos para calentar directamente los reactivos, especialmente si el sustrato es conductor.

- Lámparas infrarrojas: Emplean luz infrarroja (un tipo de radiación que genera calor) para activar los gases.

Este método es ideal cuando se pueden usar temperaturas altas sin afectar al material ni al sustrato, y permite obtener recubrimientos muy uniformes. Sin embargo, no es adecuado para materiales sensibles al calor.

2. Activación por Plasma

La activación por plasma usa una descarga eléctrica que convierte los gases en un plasma (una especie de “gas electrificado” donde las partículas están muy excitadas). Esta energía adicional hace que los gases reaccionen más fácilmente sin necesidad de temperaturas tan altas.

Este método es muy útil cuando necesitamos recubrimientos duros, como el carbono cuasi-diamante (DLC), que es extremadamente resistente al desgaste. Al usar plasma, podemos obtener recubrimientos densos y uniformes, lo que los hace ideales para herramientas y piezas que se someten a condiciones duras, como fricción o desgaste constante.

3. Activación por Fotones

La activación por fotones utiliza luz ultravioleta (UV) o láser para excitar las moléculas de los gases, activando la reacción sin tener que calentar tanto. Este método es ideal para materiales delicados que no pueden soportar altas temperaturas.

Al iluminar los gases con UV o láser, se logra que reaccionen y se depositen como una película delgada sobre el sustrato. Este tipo de activación se usa mucho para recubrimientos en aplicaciones ópticas, donde se necesitan propiedades específicas como la transparencia o la resistencia a la luz

Aplicaciones tradicionales de la cerámica

Las aplicaciones tradicionales de la cerámica incluyen la creación de varios objetos de uso cotidiano y decorativo, principalmente en la región de Piura, Perú. Entre ellos destacan:

- Ollas, cántaros y peroles: Recipientes de diferentes tamaños y formas, utilizados para almacenar y cocinar alimentos. Las ollas pueden variar en tamaño, siendo algunas muy grandes (de hasta 70 cm de altura) y empleadas especialmente en la cocina. Los cántaros suelen ser más alargados y con una boca más estrecha, mientras que los peroles tienen una forma más abierta.

Figura 4. Cerámicas del norte del Perú. Recuperado de: https://ceramicaperuanaalgarrobo.blogspot.com/2012/03/cantaritos-de-ceramica.html

- Silbatos: Piezas de cerámica que producen sonido al soplar aire a través de ellas. Tradicionalmente, se hacían para el entretenimiento de los niños.

Figura 5. Pájaro en cuatro patas que canta. Recuperado de: https://www.antiguoperu.com/2021/02/un-pajaro-de-cuatro-patas-que-canta.html?m=1

- Platos: Los platos o peroles se elaboran con una técnica que permite crear una base aplanada y un borde alargado, facilitando su uso para servir alimentos.

- Decoración en vasijas: Se utilizan diferentes técnicas decorativas, como el paleteado y el uso de sellos de arcilla llamados “labradores”, que se aplican sobre la superficie de las vasijas, especialmente en el centro, para darles relieve o diseños geométricos o florales.

Figura 6. Cerámica peruana: Historia, riqueza y color en tu mesa. Recuperado de: https://jama.pe/notijama/cocina/ceramica-peruana-historia-riqueza-y-color-en-tu-mesa/#gsc.tab=0

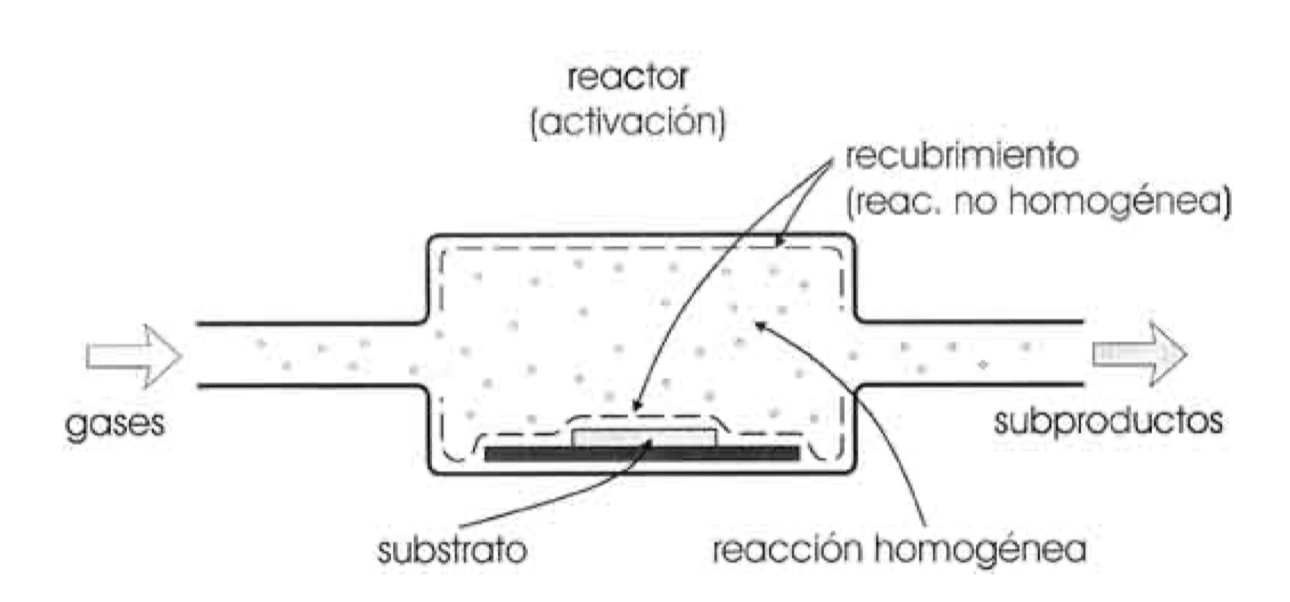

Vidrio

Es un sólido amorfo, es decir, que carece de una estructura cristalina ordenada a comparación de otros sólidos. A pesar de que es rígido y tiene una estructura similar a la de los líquidos en estado sólido, no tiene punto de fusión definido; En lugar de fundirse abruptamente, se va suavizando gradualmente con la temperatura.

Diferencias entre la estructura de un cristal (a) y vidrio (b)

Figura 7. El mundo mágico del vidrio. Recuperado de : https://www.academia.edu/19738673/EL_MUNDO_M%C3%81GICO_DEL_VIDRIO

Propiedades

Aislante térmico

El vidrio es un buen aislante térmico debido a su estructura amorfa y la falta de átomos móviles que puedan transferir calor de manera eficiente. En materiales cristalinos, el calor se transfiere rápidamente a través de vibraciones organizadas de los átomos en la estructura cristalina (llamadas fonones), pero en el vidrio, estas vibraciones son menos eficientes debido al arreglo desordenado de sus átomos.

Este desorden en la estructura atómica del vidrio reduce la capacidad de transmitir calor ya que no existe una red cristalina continua para facilitar la transferencia de energía térmica.

Aislante eléctrico

El vidrio es un aislante eléctrico principalmente debido a su estructura atómica amorfa y a la ausencia de electrones libres en su composición. A diferencia de los materiales conductores, que tienen electrones móviles que pueden transportar carga eléctrica, los átomos del vidrio están fuertemente enlazados y no permiten que los electrones se muevan libremente a través del material.

Resistencia química

El vidrio podrá ser resistente pero frágil, pero también cuenta con otro tipo de resistencia. Como afirma , T. Lopéz y A. Martínez (1995):

La resistencia que ofrece el vidrio al ponerlo en contacto con el agua o con agentes atmosféricos, así como con soluciones acuosas de ácidos, bases y sales, es una propiedad de gran importancia llamada durabilidad química, que lo hace tomar ventaja sobre otro tipo de materiales, como los plásticos.(p. 36)

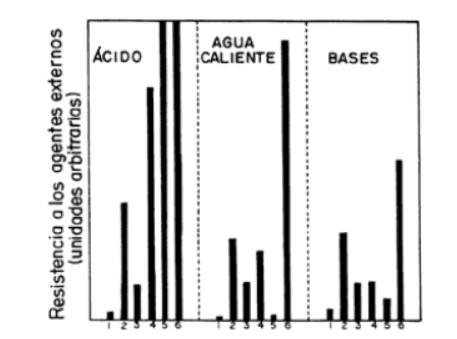

Los vidrios comunes parecen ser químicamente inertes, pero en realidad reaccionan con muchas sustancias, solo que lo hacen lentamente. Cuando se habla de altas resistencias a reactivos químicos se quiere decir que para que las reacciones ocurran tiene que pasar un tiempo muy largo, por lo que prácticamente no reaccionan. Sin embargo esto también depende del tipo de vidrio que se hace.

Comparación de la acción de diferentes soluciones ácidas, H2O y básicas en seis vidrios. Los números del 1 al 5 son sódico-cálcicos y el 6 es pyrex.

Figura 9. El mundo mágico del vidrio . Recuperado de: https://www.academia.edu/19738673/EL_MUNDO_M%C3%81GICO_DEL_VIDRIO

Se observa que el vidrio pyrex es el que tiene más resistencia química debido a su composición que es 81% de SIO2 , 13% de B2O3 , 3.6% de Na2O, 0.2% de K2O y 2.2% de Al2O3 ,

Transparencia

A pesar que el vidrio parezca un sólido, tiene una estructura amorfa, es decir, desordenada , por lo tanto tiene una estructura parecida a la de un líquido. Pues la luz puede pasar a través de los espacios entre las moléculas y atravesar el material

Figura 10. What makes glass transparent?. Recuperado de: https://science.howstuffworks.com/question404.htm

Diferencias entre cerámica y vidrio

- Estructura: La diferencia más fundamental entre el vidrio y la cerámica está en su estructura atómica. El vidrio es un material amorfo, lo que significa que carece de una estructura cristalina ordenada. Los átomos en el vidrio están dispuestos de manera desordenada debido a un enfriamiento rápido durante su formación que impide la cristalización. Por otro lado, la mayoría de las cerámicas tienen una estructura cristalina, donde los átomos están organizados en patrones repetitivos y ordenados. Esta red cristalina se forma al enfriar lentamente el material, permitiendo que los átomos se acomoden en un arreglo estable. La estructura cristalina de las cerámicas proporciona una base más fuerte y permite que se manifiesten distintas propiedades físicas.

- Propiedades mecánicas: Tanto el vidrio como la cerámica podrán ser frágiles, pero existen diferencias. La fragilidad del vidrio es producto de la estructura amorfa que tiene, porque carece de planos de deslizamiento, las cuales permiten la deformación para ser fracturados. Por otro lado, algunas cerámicas, aunque también son frágiles, presentan más resistencia a la deformación por sus enlaces fuertes, que pueden ser iónicos o metales.

- Propiedades térmicas: El vidrio no tiene punto de fusión definido. Se suaviza gradualmente a medida que se calienta mientras pasa por la transición vítrea. Esto quiere decir que se ablanda y se vuelve moldeable antes de que llegue a cierta temperatura donde se volverá líquido. Por otro lado, las cerámicas si tienen un punto de fusión específico. Requieren de procesos de sinterización a altas temperaturas para tener formas sólidas y densas. Esto les da mayor resistencia térmica por lo que a la cerámica le suelen dar uso en aplicaciones donde son expuestos a altas temperaturas

- Propiedades ópticas: El vidrio generalmente es transparente por la ausencia de granos cristalinos que ayudan a dispersar la luz. Esto las hace perfectas para hacer ventanas o envases. Mientras que la cerámica si cuenta con granos cristalinos, lo cual hace que sea opaca.

- Aplicaciones: El vidrio, con su transparencia y baja conductividad térmica y eléctrica, es ideal para ventanas, lentes, envases, etc. Las cerámicas, con su alta resistencia mecánica, resistencia al calor y estabilidad química, se emplean en aplicaciones estructurales, revestimientos y componentes de alta temperatura, como en la industria aeroespacial.

Los cerámicos avanzados

Son aquellos cerámicos desarrollados para cumplir funciones específicas, es por ello que son utilizados en una diversidad de campos. Existen dos tipos de Cerámicos avanzados los estructurales y los funcionales.

Características de las cerámicas avanzadas

- Tienen una alta resistencia a la abrasión (desgaste provocado por fricción), con diversos materiales como el carburo de silicio y el carburo de boro.

- Se compone principalmente de óxidos puros (Al2O3, ZrO2, BeO, MgO) que poseen alta uniformidad y estabilidad química a altas temperaturas.

- Se desarrollan para satisfacer necesidades específicas, como la resistencia a altas temperaturas y propiedades eléctricas especializadas.

Cerámicas estructurales

Definición

Son materiales producidos a partir de polvos refinados o sintéticos, empleando técnicas de procesamiento que permiten controlar sus propiedades microestructurales. Son diseñados principalmente para aplicaciones que requieren de alta resistencia y estabilidad mecánica bajo condiciones de alta temperatura y desgaste. Estos materiales, como la alúmina y el nitruro de silicio, destacan por su dureza y resistencia térmica, por lo cual esto los hace ideales para herramientas de corte y componentes que operan en entornos de mecanizado de alta velocidad y temperaturas extremas

Clasificación

Según la Composición:

- Cerámicas Monolíticas: Estas están hechas de un solo tipo de material, como alúmina o zirconia. Tienen propiedades que dependen directamente del material base utilizado.

- Cerámicas Compuestas: Estas combinan diferentes materiales para mejorar ciertas propiedades. Por ejemplo, se pueden mezclar cerámicas con fibras para crear compuestos que sean más fuertes y ligeros.

Propiedades

- Alta dureza y resistencia al desgaste: Son materiales muy duros que no se desgastan fácilmente, lo cual los hace adecuados para aplicaciones que implican roce o fricción constante.

- Elevado módulo elástico y rigidez: Tienen una estructura rígida que los hace difíciles de deformar bajo presión, proporcionando buena protección contra golpes.

- Resistencia a la corrosión y estabilidad química: Debido a su estabilidad química, no reaccionan fácilmente con otros químicos, por lo que pueden usarse en ambientes agresivos sin deteriorarse.

- Retención de resistencia a altas temperaturas: Pueden soportar temperaturas extremadamente altas sin perder su resistencia, lo que los hace ideales para motores y otros dispositivos que funcionan en condiciones de calor intenso.

- Baja densidad: Aunque son más densos que los polímeros, los cerámicos como la alúmina y el carburo de silicio tienen aproximadamente la mitad de la densidad del acero, siendo adecuados para aplicaciones donde el peso es un factor crítico.

- Alta dureza y módulo elástico comparado con metales refractarios: Cerámicos como el Al₂O₃ alcanzan durezas de alrededor de 19 GPa, superando ampliamente la dureza de los aceros más endurecidos (~7 GPa), mientras que otros como el TiB₂ pueden alcanzar hasta 28 GPa.

- Aplicaciones avanzadas: Gracias a estas propiedades, los cerámicos estructurales son empleados en boquillas de cohetes, piezas de motores, implantes biomédicos, azulejos resistentes al calor para transbordadores espaciales, materiales nucleares, y componentes electrónicos.

- Limitación en tenacidad a la fractura: La baja tenacidad a la fractura es una limitación significativa de los cerámicos, lo que ha impulsado el desarrollo de compuestos cerámicos con combinaciones optimizadas de dureza y resistencia.

Preparación

La preparación de cerámicos estructurales es un proceso detallado que busca optimizar sus propiedades físicas, como la resistencia y la estabilidad frente a altas temperaturas. El proceso se basa en tres etapas principales: síntesis de polvos, conformado y sinterización.

- Síntesis de polvos: En esta fase, se generan partículas de cerámica en formas controladas para facilitar el proceso de formación. Los métodos más comunes incluyen el proceso sol-gel, que permite producir polvos finos y uniformes, y la precipitación, que ayuda a obtener partículas de alta pureza y tamaño controlado.

- Conformado: Los polvos se mezclan con aglutinantes y otros componentes para formar una pasta moldeable. Las técnicas de conformado, como el colado por deslizamiento y la extrusión, permiten darle al material la forma deseada. En el colado por deslizamiento, se usa una suspensión de partículas de cerámica (slip) que se vierte en un molde. La absorción de agua en el molde deja una capa sólida de cerámica que se seca antes de pasar al siguiente paso.

- Sinterización: En esta última fase, los cuerpos conformados (“cuerpos verdes”) se calientan a altas temperaturas para eliminar poros y consolidar su estructura. La sinterización reduce la porosidad y mejora la resistencia del material, convirtiéndolo en un material más denso y fuerte, ideal para soportar condiciones extremas. Este proceso es esencial para asegurar que el material tenga una estructura sólida sin defectos internos que puedan afectar su rendimiento.

Cerámicas funcionales

Definición

Los cerámicos funcionales son materiales avanzados que se producen con un diseño específico, presentando características estructurales y microestructurales cuidadosamente controladas. Esta categoría incluye no solo cerámicos estructurales, sino también electrocerámicos, magnéticos, refractarios y biocerámicos. Además, abarca aquellos cerámicos que han sido diseñados para cumplir con necesidades particulares, tales como aquellos que exhiben propiedades térmicas, ópticas o catalíticas.

Clasificación

Los cerámicos funcionales se clasifican en varias categorías según sus propiedades y aplicaciones específicas. Estas categorías incluyen:

- Electrocerámicos: Materiales que exhiben propiedades eléctricas útiles, como capacitores y componentes piezoeléctricos.

- Cerámicas Magnéticas: Diseñadas para aplicaciones que requieren propiedades magnéticas específicas, como imanes y sensores.

- Cerámicas Refractarias: Resisten altas temperaturas, ideales para aplicaciones en hornos y reactores.

- Biocerámicos: Utilizados en medicina, como implantes, debido a su biocompatibilidad.

- Cerámicas Catalíticas: Diseñadas para acelerar reacciones químicas, útiles en la industria química y energética sobre la clasificación de cerámicos funcionales.

Propiedades

Las cerámicas funcionales poseen una serie de propiedades que las hacen aptas para aplicaciones específicas, tanto en el ámbito industrial como en la medicina. Algunas de las propiedades más destacadas incluyen:

- Alta resistencia mecánica: Estas cerámicas son capaces de soportar grandes fuerzas sin deformarse, lo que las hace ideales para estructuras que necesitan mantener su integridad bajo carga. Sin embargo, es importante señalar que pueden ser frágiles y su resistencia puede variar según la dirección de la carga que se aplique

- Biocompatibilidad: En aplicaciones médicas, ciertas cerámicas, como la hidroxiapatita, son compatibles con los tejidos humanos, lo que significa que no causan reacciones adversas en el cuerpo. Esto es esencial para su uso en implantes y dispositivos médicos, donde la integración con el organismo es crucial.

- Estabilidad térmica: Las cerámicas funcionales tienden a mantener su forma y propiedades incluso cuando se exponen a temperaturas extremas. Esta característica es vital en componentes electrónicos y en sistemas de energía, donde los cambios de temperatura pueden afectar el rendimiento

- Propiedades ópticas: Algunos tipos de cerámicas son diseñadas para manipular la luz, lo que las hace útiles en la fabricación de lentes y dispositivos de visualización, aprovechando sus características ópticas específicas

- Conductividad iónica: Cerámicas como las electrocerámicas permiten el paso de iones, lo que las convierte en componentes clave en baterías y celdas de combustible, facilitando el almacenamiento y conversión de energía

- Resistencia química: Muchas cerámicas funcionales son muy resistentes a la corrosión y al desgaste, lo que las hace adecuadas para entornos agresivos, como en la industria química, donde se requieren materiales duraderos.

Preparación

La elaboración de cerámicos funcionales se lleva a cabo mediante un proceso que involucra varias etapas clave, cada una de las cuales contribuye a las propiedades específicas de los materiales obtenidos. A continuación, se describen las fases del proceso de forma clara y original:

- Selección de Materias Primas: En esta primera etapa, se eligen cuidadosamente los componentes que formarán la cerámica. Es esencial que estas materias sean de alta pureza y tengan propiedades adecuadas, como el tamaño de las partículas, para asegurar un buen rendimiento en las etapas posteriores.

- Preparación de la mezcla: Las materias primas seleccionadas se combinan en proporciones precisas. En esta fase, se pueden añadir aditivos que mejoren ciertas características, como la capacidad de ser moldeadas, lo que facilita la fabricación del producto final.

- Formación de las Piezas: Con la mezcla lista, se procede a dar forma a la cerámica. Esto se puede hacer a través de diferentes técnicas, como el prensado o la extrusión. Este paso es crucial, ya que afecta directamente la densidad y la estructura interna del material.

- Secado: Después de dar forma a las piezas, es importante secarlas para eliminar la humedad. Este proceso es fundamental para prevenir deformaciones o agrietamientos que podrían surgir durante el siguiente paso.

- Sinterización: Este paso consiste en calentar las piezas secas a temperaturas muy altas, generalmente entre 1000 °C y 1600 °C. Durante la sinterización, las partículas se fusionan, lo que incrementa la densidad del material y mejora sus propiedades mecánicas. La calidad de este proceso influye en la resistencia y funcionalidad del cerámico resultante.

- Tratamientos Finales: Para aplicaciones específicas, se pueden realizar tratamientos adicionales, como recubrimientos o ajustes térmicos, que potencian las propiedades del material y lo adaptan mejor a sus usos previstos.

Campos de aplicación de las cerámicas avanzadas

- Generación de energía alternativa: Las cerámicas avanzadas se utilizan en componentes multicapa para celdas de combustible de óxidos sólidos y en la fabricación de celdas solares, contribuyendo a la eficiencia y sostenibilidad de las fuentes de energía.

- Industria electrónica: En este sector, estos materiales se aplican como dieléctricos de alta constante, encontrando utilidad en dispositivos como memorias, sensores, actuadores, transistores, capacitores, y en sistemas microelectromecánicos (MEMs) y nanoelectromecánicos (NEMs).

- Aeronáutica y aeroespacial: En estas áreas, las cerámicas avanzadas son empleadas como recubrimientos para proporcionar barreras térmicas, así como en aplicaciones que requieren resistencia al desgaste y alta tenacidad a la fractura, garantizando la integridad estructural de componentes críticos.

- Aplicaciones biomédicas: Estos materiales también tienen un papel significativo en el campo de la biomedicina, siendo utilizados en implantes biocerámicos, recubrimientos biocompatibles sobre sustratos metálicos, y en materiales para rellenos dentales, lo que mejora la compatibilidad y funcionalidad de las intervenciones médicas.

Postura

Las cerámicas avanzadas son más duraderas y resistentes al desgaste, lo que no solo implica que habrá una menor necesidad de reemplazo, sino que también optimiza el ciclo de producción. Además, al prolongar la vida útil, se disminuye la cantidad de desechos generados y constituye un enfoque más sostenible en la industria. Por otra parte, los procesos de creación deben de ser sumamente precisos y requieren ambientes controlados, dada la alta complejidad y especificaciones que deben de tener para su correcto funcionamiento. Esta rigurosa atención no solo garantiza una buena calidad del producto, sino que también minimiza los desperdicios y reduce las emisiones generadas en el proceso de producción. Asimismo, este tipo de cerámicas al tener propiedades específicas (Conductividad iónica, biocompatibilidad, estabilidad química, entre otros) son esenciales en procesos sostenibles para el medio ambiente. Tal es el caso del ámbito energético, ya que son utilizadas en celdas de combustible de óxidos sólidos y en las celdas solares, lo cual contribuye al desarrollo de energía limpia y de bajo impacto ambiental. Sin embargo, en el proceso de producción de los cerámicos avanzados se requieren también etapas similares a las pertenecientes a las cerámicas avanzadas, como por ejemplo el secado o las altas temperaturas que requieren los hornos para la síntesis. A pesar de eso, la aplicación de las MTDs cumple un rol fundamental para la disminución del impacto que generan en el planeta.

En conclusión, creemos que las cerámicas avanzadas constituyen una alternativa más sostenible y de menor impacto medio ambiental que las cerámicas tradicionales. Por lo tanto, su integración es esencial para la búsqueda de un futuro más ecológico y responsable.

Referencias

Basu, B. & Balani, K. (2011). Advanced Structural Ceramics (1ra edición). John Wiley & Sons, Inc. https://catalogimages.wiley.com/images/db/pdf/9780470497111.excerpt.pdf

Cuéllar-Herrera, L., Raya-Colín, J., Carrera-Figueiras, C. & Ortiz-Landeros, J. (2023). Los materiales cerámicos: definición, clasificación y breve descripción de su estructura y propiedades. Revista materiales avanzados, (39), 114-123. https://revista.iim.unam.mx/index.php/materialesa_avanzados/article/view/19/23

Delgado, J., Morejón, L., Martínez, S. & Gil, F. (2003). Cerámicas de circona para aplicaciones biomédicas. Biomecánica, 11, 46-52. https://upcommons.upc.edu/bitstream/handle/2099/5653/07%20-%20Cer%C3%A1micas%20de%20circona%20para%20aplicaciones%20biom%C3%A9dicas.pdf

Exeler, J. & Jüstel, T. (2024). Advances in Functional Ceramics for Water Splitting: A Comprehensive Review. Photochem, 4(2), 271-284. https://www.mdpi.com/2673-7256/4/2/16

Gómez-Aleixandre, C., Albella, J. M., Ojeda, F., & Martí, F. J. (2003). Síntesis de materiales cerámicos mediante técnicas químicas en fase vapor (CVD). Boletín de la Sociedad Española de Cerámica y Vidrio, 42(1), 27-31. Recuperado de https://digital.csic.es/bitstream/10261/4666/1/vapor.pdf

Harris, W. (1970). What makes glass transparent?. Howstuffworks https://science.howstuffworks.com/question404.htm

Jia, X., Chen, Y., Liu, L., Wang, C. & Duan, J. (2022). Advances in Laser Drilling of Structural Ceramics. Nanomaterials, 12(2), 1-39.

https://www.mdpi.com/2079-4991/12/2/230

Kingery, W. D., Bowen, H. K., & Uhlmann, D. R. (1960). Introduction to ceramics. John Wiley & Sons. https://www.academia.edu/43855770/_W_D_Kingery_H_Kent_Bowen_D_R_Uhlmann_Introd_b_ok_cc_

Lopéz, T. y Martínez, A.(1995) El mundo mágico del vidrio (Primera edición). Fondo de cultura económica https://www.academia.edu/19738673/EL_MUNDO_M%C3%81GICO_DEL_VIDRIO

Megaglass (s.f.). Vidrio aislante, características y ventajas. https://www.megaglass.com.mx/blog/vidrio-aislante/

National Materials Advisory Board. (1975). Structural Ceramics (NMAB-320). National Academy of Sciences. https://nap.nationalacademies.org/read/21019/chapter/1#3

Palmero, P. (2015). Structural Ceramic Nanocomposites: A Review of Properties and Powders’ Synthesis Methods. Nanomaterials, 5(2), 656-696. https://www.mdpi.com/2079-4991/5/2/656

Siqueiros, J. (2008). Cerámicos Avanzados y Multifuncionales [Presentación de la ponencia]. SMCTSM: Congreso 2008, México. https://www.smctsm.org.mx/congresoXXVIII/simposios/ceramicos.html

Triscariu, G. (2021). Funcionalización de piezas de zirconia fabricadas por impresión 3D con nanopartículas de plata y lignina [Tesis de pregrado, Universidad Politécnica de Catalunya]. https://upcommons.upc.edu/bitstream/handle/2117/357315/Memoria_Triscariu_Georgiana.pdf?sequence=1

Yamunaqué, J. L. (s.f.). La cerámica: técnicas tradicionales. Historia y Cultura, 12, 152-159. Recuperado de https://revistas.cultura.gob.pe/index.php/historiaycultura/article/download/289/326