Resumen del artículo publicado en la referencia siguiente:LaPlante, C. William (2015). Performing Root Pass Weld son a Super Duplex Stainless Steel Pipeline. Welding Journal, Vol. 94 (6), pp. 76 – 79

Realizando pases de raíz de soldadura en una Tubería inoxidable Super-Duplex

Los aceros inoxidables Super-duplex (SDSS: Super-Duplex Satainless Steel) son a menudo seleccionados en el campo petrolero para aplicaciones de servicio dónde hay riesgo de corrosión. En la construcción con tuberías SDSS, el pase de raíz es la etapa más importante de una unión soldada, esto debido a la alta exposición interna de la superficie de la tubería al medio corrosivo en servicio. El mejorar la resistencia a las condiciones de servicio, logrando pases de raíz que mantengan las propiedades mecánicas, metalúrgicas, el perfil y la morfología superficial correctos, es crucial.

Aún para los soldadores más experimentados, el pase de raíz en SDSS demanda gran esfuerzo debido a los altos requerimientos de la calidad de la soldadura. El uso de técnicas defectuosas, mecanismos inseguros de ensamble en la junta, o inadecuado gas de purga impedirán alcanzar los criterios de aceptación de la inspección radiográfica o de las pruebas mecánicas establecidas. Además los requerimientos metalúrgicos deben alcanzar el balance de fases austenita-ferrita óptimo y/o mínimo para evitar reacciones adversas debido a precipitaciones. El empobrecimiento de la soldadura y la Zona Afectada por el Calor (ZAC) incrementan la susceptibilidad de la unión a la corrosión por picaduras y disminuyen la resistencia a la tenacidad por impacto.

Este artículo se centra en la ejecución del pase de raíz de soldadura con el proceso TIG o GTAW (Proceso de soldadura por arco eléctrico con electrodo de Tungsteno y protección gaseosa), durante la construcción de una milla de tubería de SDSS para el servicio de agua de mar en un proyecto petrolero.

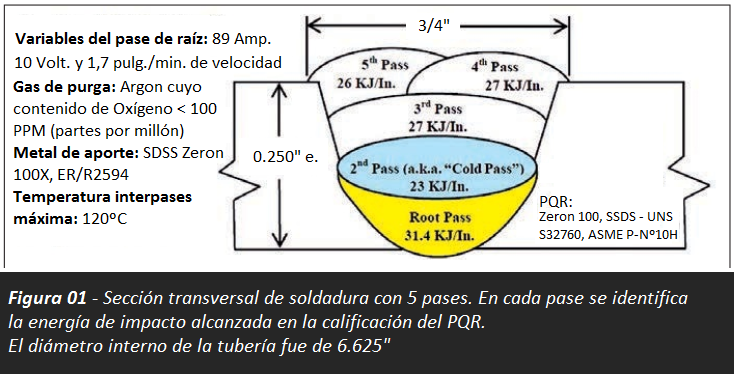

El Registro de Calificación del Procedimiento (PQR): Sin un registro de calificación de procedimiento (PQR), alcanzar alta sanidad en la soldadura de la tubería SDSS de forma coherente es difícil. Durante la calificación del PQR, el objetivo fue desarrollar las variables de soldadura para lograr una microestructura del depósito de soldadura y la ZAC que conservaran las propiedades mecánicas y metalúrgicas de la aleación de la tubería. Esto es posible logrando un balance de fase muy próximo a 50:50 de austenita – ferrita en el pase de raíz y en la ZAC.

En soldaduras multipase de SDSS, cada pase subsecuente puede tener efecto adverso y significativo sobre la condición metalúrgica del pase previo. Esto debido a las reacciones de precipitación dañinas que ocurren en la soldadura, incluyendo la fase Chi (χ), fase sigma (σ) y otras fases inter-metálicas. Durante la calificación del PQR, fue crítico mitigar el riesgo de dañar la soldadura debido a las reacciones de precipitación, por lo que fue necesario alcanzar una fase balanceada muy cercana al 50:50 de austenita-ferrita (ver la figura 1). Esto se logró:

1) limitando el número de ciclos térmicos (o de recalentamiento) de la ZAC y del metal de soldadura;

2) Controlando el contenido de ferrita en la soldadura mediante la composición del metal base/metal de soldadura y las condiciones térmicas, incluyendo el precalentamiento, temperatura inter-pases y el aporte térmico (kiloJoules/pulgada).

Ensamble de la junta de tubería La figura 2 muestra el método de ensamble y el diseño de junta para una unión de canal con penetración completa. Para optimizar la fusión del pase de raíz y alcanzar un aporte térmico constante, se prestó atención detallada a la preparación de la junta y la uniformidad de la abertura de raíz.

Un buen ensamble de unión es crítico. El tiempo de soldeo se incrementa con un ensamble pobre donde quiera que la ZAC y el metal de soldadura experimenten múltiples ciclos de recalentamiento y exposición a temperatura cuyo rango está entre 537°C y 999°C, en la que la fase sigma y otras fases inter-metálicas se forman. Las prácticas para el ensamble de la unión incluyeron lo siguiente:

- La uniformidad de los biseles de la unión y la abertura de raíz para asegurar el aporte térmico constante

- Un borde de raíz afilado en la unión para facilitar la fusión del pase de raíz con aporte térmico reducido.

- La limpieza en la junta, removiendo contaminantes y capas de óxido en la superficie del diámetro interior de la tubería y también en la superficie del diámetro exterior como mínimo 2 pulgadas desde los bordes de la unión.

- La inspección visual de la unión previa al apuntalado de la raíz y la intervención proactiva permanente.

Apuntalado de raíz GTAW: El apuntalado es importante porque se vuelve parte integral de la raíz de la soldadura. Para asegurar buena calidad del baño de fusión de soldadura y protección de la oxidación, el diámetro interior de la tubería fue pre-purgado antes y durante el apuntalado de la unión, así como durante la ejecución de la soldadura. La soldadura empezó con el purgado del contenido de oxígeno en el ambiente del gas de purga, el contenido medido fue menor a 100 partes por millón.

El ambiente con gas de purga de la unión representa el espacio volumétrico del diámetro interior de la tubería entre dos bolsas infladas con gas como se muestra en la figura 3.

La soldadura de la tubería fue realizada usando varillas de aporte de SDSS: Zeron 100X, ER/R 2594 de 1/8” de diámetro. Se tuvo cuidado de evitar los golpes de arco fuera de la unión. En la soldadura de aleaciones dúplex, los golpes de arco promueven la formación excesiva de ferrita por lo que el área debe ser excavada por desbaste fino como mínimo a una profundidad de 0,040 pulgadas o 1 milímetros.

Monitoreo y control del gas de purga: La purga del gas es una práctica fundamental y se realiza para facilitar las características del baño de fusión y proteger a la raíz de soldadura y la superficie de la ZAC de la oxidación y la contaminación atmosférica. Internamente los niveles de color de óxidos debido al calor se presentan desde muy oxidados “quemado o acaramelado” a visualmente claros “libres de óxidos”. (AWS D18.2 contiene una guía de comparación de dichos niveles de coloración)

La figura 3 muestra el esquema de bolsa inflable que formó la cámara de purga usado en el proyecto de tuberías. La unidad fue insertada en la tubería y posicionada durante el ensamble de las piezas. La estrategia fue confinar gas en el interior de la tubería a un nivel localizado y controlable. A través de todas las actividades de soldadura, un sensor de oxígeno calibrado fue utilizado para analizar el contenido de oxígeno en el gas argón usado en la purga. La pantalla del sensor fue continuamente monitoreada por un inspector de soldadura. El ratio de flujo de gas para las dos bolsas inflables y para el gas de purga fue controlado por el soldador.

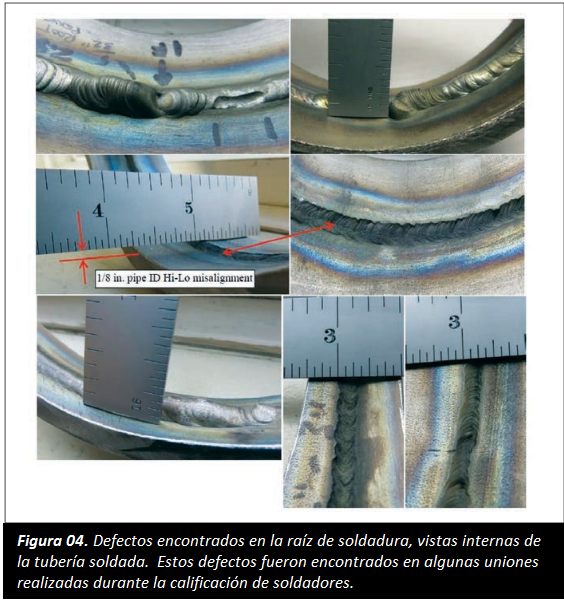

Los defectos del pase de raíz: La figura 4 muestra los defectos del pase de raíz identificados durante la prueba de calificación de soldadores. Entre los defectos se tienen: falta de llenado (superficie de raíz cóncava), penetración excesiva y fusión incompleta. Durante la prueba de soldadores, los defectos del pase de raíz se debieron a lo siguiente:

1)Técnica incorrecta de soldadura durante la alimentación del material de aporte y manipulación de la torcha;

2) Inicios y paradas inapropiadas;

3) fallas por disminución del flujo de gas de purga como de presión de gas en la bolsa inflable durante el cierre del pase de raíz;

4) Presencia de oxígeno en el gas de purga ya que superó las 100 partes por millón;

5) Soldadura con abertura de raíz menor a 1/8 de pulgada; y

6) Unión con desalineamiento, o diferencia de diámetro interno de 1/16 de pulgada.

La inspección radiográfica de la soldadura y la prueba mecánica y metalúrgica de los especímenes o cupones de la calificación del soldador se realizaron de acuerdo con la Especificación autorizada de Soldadura de Aceros Inoxidables Duplex y la Sección IX del Código de Calderas y Recipientes a Presión.

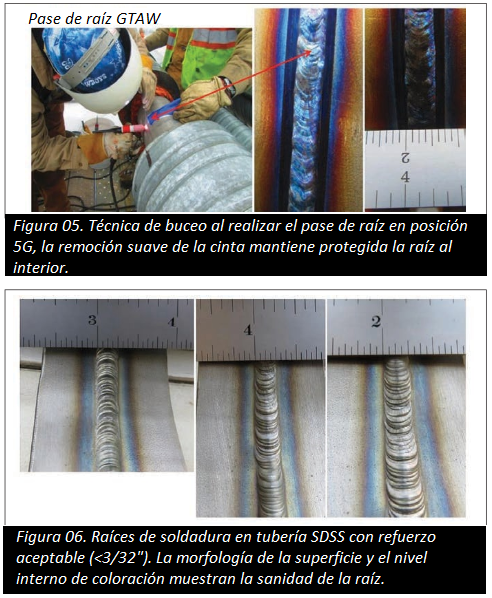

Soldadura del pase de raíz GTAW: La figura 5 muestra un pase de raíz de soldadura con la superficie suavemente convexa y con buena fusión en el pie de la soldadura. La figura 6 muestra raíces de soldadura aceptables. El código utilizado fue ASME 31.4 Sistemas de Tuberías para Transporte de Hidrocarburos Líquidos y Otros Líquidos, ya que gobierna la construcción con tuberías.

Los raiceros lograron pases de raíz con calidad radiográfica consistente basada en lo siguiente:

- Técnica de buceo en la manipulación de la antorcha. Solo cordones rectos de soldadura fueron usados en la soldadura de las tuberías (sin oscilación, con ancho de cordón ≤ 3 x diámetro del metal de aporte).

- Manteniendo arco corto para una mejor definición y control de dirección del baño de fusión.

- Empleando un método de alimentación continua del aporte durante la soldadura.

- Siguiendo los principios de preparación y ensamble de las uniones, incluyendo un diseño de junta apropiado, la precisión en el maquinado de los biseles de la junta, abertura de raíz uniforme, limpieza en la superficie, inspección visual, habilidad para asegurar el control de la atmósfera de protección y la minimizando el desalineamiento.

- Demostrando paciencia en la manipulación del baño de fusión sin el uso excesivo de amperaje.

Revisión de la soldadura de tuberías – Criticidad del PQR

La calificación del PQR para el SDSS fue una parte integral del proyecto de tuberías. La calificación del PQR estuvo basada en el conocimiento del efecto acumulado en detrimento de la microestructura cada vez que una aleación dúplex es mantenida a temperaturas en rango de formación de fase sigma. En consecuencia, hubo énfasis para minimizar el tiempo a tal temperatura, limitando el número de pases de soldadura, efectos sobre la ZAC y ciclos térmicos. Se estableció un compromiso entre el aporte de calor y el número de pases requeridos para alcanzar las propiedades mecánicas y metalúrgicas deseadas.

También, hubo un control estricto del contenido de ferrita en el metal de soldadura mediante el conocimiento de la composición del metal base y el metal de soldadura a las condiciones térmicas del soldeo. Un aspecto importante de las condiciones térmicas es el rango de enfriamiento de la soldadura. A mayor incremento en la velocidad de enfriamiento, el tiempo de solidificación se reduce y viceversa. El ratio de enfriamiento de la soldadura tiene un efecto profundo en el metal de soldadura y la microestructura de la ZAC durante el soldeo y requiere control mínimo. Por ejemplo, una velocidad de enfriamiento acelerada puede promover el contenido de ferrita en el metal de soldadura superior al óptimo, esto disminuye las propiedades del metal.

Conclusión

El pase de raíz en el soldeo de tuberías inoxidables Super Duplex demanda de alta calidad de mano de obra para alcanzar los criterios de aceptación de la inspección radiográfica y las propiedades mecánicas y metalúrgicas requeridas. Esto involucra lo siguiente:

1) el empleo de competencias superiores de los soldadores de tubería con proceso GTAW;

2) Mantener los principios claves de preparación y ensamble de la unión; y

3) la calificación del PQR para asegurar el depósito de soldadura y la efectividad de la microestructura de la ZAC así como las propiedades mecánicas y metalúrgicas propias de la aleación de la tubería.

Muy buena explicación. aunque yo utilizo más bien alrededor de 100 amp en el pase de raíz, aunque leeré detenidamente la publicación, ya que me gusta que hayan esta serie de publicaciones por parte de los técnicos en soldadura.