Resumen del artículo publicado en la referencia siguiente:

Battery Welding: A Guide to Selecting and Using Joining Technologies (2015). Welding Journal, Vol. 94 (3), pp. 36- 39

El presente resumen nos acerca al uso de la tecnología en la fabricación masiva de unidades de almacenamiento de energía: Las Baterías. Muchas de las decisiones de compra de equipos de las empresas fabricantes, dependen del conocimiento tecnológico de sus ingenieros y técnicos. Nuestro país aclama por la inversión en investigación y desarrollo, los empresarios tienen el deber urgente de capacitar al personal, no sólo por el cumplimiento ante el estado sino porque de ello depende su sostenibilidad en el tiempo.

MCH

SOLDADURA DE BATERÍAS: una guía para seleccionar y usar las tecnologías de unión

Las baterías y paquetes de batería se han convertido en parte integral de la vida cotidiana en respuesta al incremento constante de la demanda de dispositivos electrónicos portátiles, herramientas eléctricas inalámbricas, almacenamiento de energía y coches híbridos. Esto, a su vez, impulsa la necesidad de fabricar baterías y paquetes de estas que cumplan con los requisitos de calidad de estos productos. Hay una cantidad de requisitos de materiales de unión para la fabricación, dependiendo del tipo específico, tamaño, y capacidad de la batería. Las conexiones de los terminales internos, el llenado de la batería y el sellado del enchufe, el tablero de conexiones de terminales y las conexiones eléctricas externas son algunos ejemplos clave.

Algunas opciones de unión pueden ser consideradas para cada una de estas operaciones, tales como: la soldadura por resistencia, ultrasonido, soldadura de arco eléctrico micro-gas (GTAW) y soldadura láser, incluyendo las nuevas o recientes opciones de láser fibra. La decisión de usar una u otra dependerá del tipo específico de unión requerida y los requisitos de producción.

La soldadura por ultrasonido es comúnmente usada para unir los materiales de los electrodos internos de la batería, estos son usualmente construidos de láminas muy delgadas de aluminio y cobre. Los requisitos restantes de unión, incluyendo las conexiones internas de la carcasa, y el tablero de los terminales de conexión externos, es adecuado unirlos por soldadura de resistencia, micro-GTAW y soldadura láser. En uniones que requieran hermeticidad como la carcasa y aplicaciones de enchufe, la soldadura láser es la mejor tecnología de unión.

Lo siguiente es una revisión de la tecnología de la soldadura por resistencia, micro-GTAW, y soldadura láser, a lo largo de ejemplos de aplicaciones de uniones en baterías, detallando cuando y donde usar cada tecnología.

Soldadura por resistencia, Micro-GTAW, y soldadura láser en la fabricación de baterías.

La soldadura por resistencia ha sido usada por más de cuarenta años en la fabricación de baterías. Desde entonces, un flujo constante de avances en los sistemas de soldadura por resistencia ha dado a los usuarios un incremento significativo de capacidades para controlar varios aspectos del proceso. Por ejemplo, la introducción de inversores DC como fuentes de alimentación con los modos eléctricos de circuito cerrado básico, proveen la capacidad para adaptarse a cambios en el circuito secundario. También, el cambio de polaridad de los suministros de descarga de capacitancia para habilitar el equilibrio del tamaño de las pepitas de soldadura y recientemente la medición del desplazamiento y la presión del electrodo, con ello los fabricantes tienen más herramientas para garantizar la calidad de la soldadura.

Similar a la soldadura por resistencia, el proceso GTAW ha sido usado en manufactura por muchas décadas, tradicionalmente en aplicaciones desafiantes de materiales no ferrosos. Los avances en la alta frecuencia de las fuentes de alimentación han incrementado el control de corriente baja y la estabilidad del arco, permitiendo la soldadura más fina. Este proceso se hizo conocido como Micro-GTAW, un proceso generalmente sin contacto que ofrece excelentes uniones de cobre.

La soldadura láser es una tecnología reciente, introducida en el sector de manufactura a mediados de los 80’s. Como tecnología láser ha madurado y el conocimiento de sus beneficios se ha extendido, se ha vuelto un proceso estable. Hoy en día, es simplemente una herramienta más en la caja de herramientas del ingeniero de fabricación para ser utilizado y aplicado según sea necesario.

El láser provee una fuente de luz de intensidad luminosa que puede ser enfocada en diámetros realmente pequeños (0,01 pulgadas o 0,25 mm). La concentración de la energía en esta luz es suficiente para fundir rápidamente los metales, formando un botón instantáneo de soldadura. El proceso es sin contacto, no requiere de consumibles (material de aporte), ofrece soldadura instantánea una vez posicionado en el punto, hay control suficiente para determinar el tamaño del botón de soldadura de acuerdo con los requerimientos, y provee una serie de métodos de ejecución que pueden ser orientados por el operador de acuerdo a los requerimientos de fabricación. La soldadura por láser permite la unión de muchos materiales y combinaciones de materiales, puede soldar piezas gruesas y no tiene ninguna limitación en la proximidad de los puntos de soldadura (esto debido a zonas endurecidas por sobrecalentamiento).

Hay dos tipos de láser que proveen soluciones para las aplicaciones en baterías: Nd:YAG pulsado y Fibra. Ambos ofrecen diferentes características que pueden seleccionarse apropiadamente.

Las costuras de alta velocidad y los cierres de tapón en las carcasas de baterías

La soldadura láser es un método excelente para costuras herméticas, alta velocidad y alta calidad en acero como en aluminio. La soldadura láser ofrece avances significativos por encima del remachado mecánico y los métodos adhesivos, basada en la confiabilidad de la unión velocidad y facilidad de fabricación. Como la soldadura láser es un proceso extremadamente eficiente, el aporte de calor en la batería es mínimo. La figura 1 muestra unos pocos ejemplos de carcasas de aluminio soldadas, incluyendo una sección transversal de soldadura, y una soldadura de tapón de sellado como ejemplos de aplicación.

Soldadura por resistencia: Este proceso ha sido y continúa siendo el método efectivo de menor costo para unir lengüetas a un amplio rango de tipos y tamaños de batería, utilizando los inversores DC de circuito cerrado y los capacitadores de descarga de fuentes de alimentación. Con tiempos de subida rápida, el control de retroalimentación de circuito cerrado, cambio de polaridad y las opciones para el desplazamiento y la presión del electrodo, el proceso puede ser finalmente sintonizado y monitoreado para asegurar alta calidad y rendimiento.

Para espesores de lámina de níquel de hasta 0.007 pulgadas (0,17 mm), la lengüeta puede ser soldada sin modificación. Más allá de dicho espesor, para prevenir la derivación eléctrica y el desgaste excesivo del electrodo, es necesarios el uso de proyecciones de la lámina como parte del proceso de estampado. Las proyecciones actúan no sólo como concentradores de energía para la soldadura, también aumentan enormemente el tiempo de vida de los electrodos. La figura 2 muestra varios ejemplos de aplicaciones de soldadura de resistencia en lengüetas.

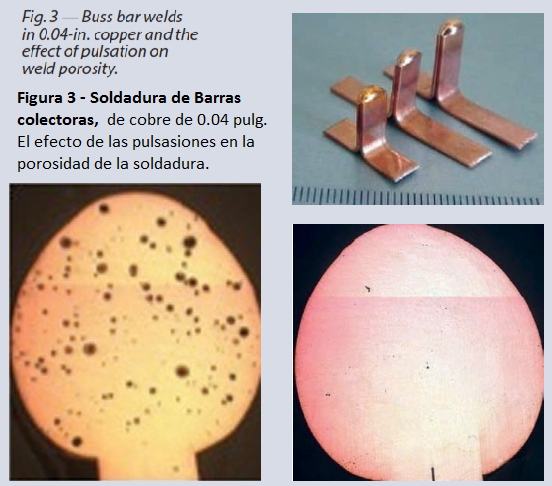

Micro-GTAW: Este proceso ofrece una excelente soldadura del cobre, y presenta una buena solución para la soldadura de barras colectoras que requieren material de aporte para la soldadura por resistencia o una gran máquina de soldar láser de potencia. Tanto a tope, de filete, como uniones traslapadas en espesores desde 0.020 pulgadas (0,5 mm) de espesor de cobre se sueldan fácilmente. Cuando la soldadura del cobre usa Micro-GTAW, es en extremo importante el uso de una función de pulsación que permite soldadura sin porosidad, tal como se muestra en la figura 3.

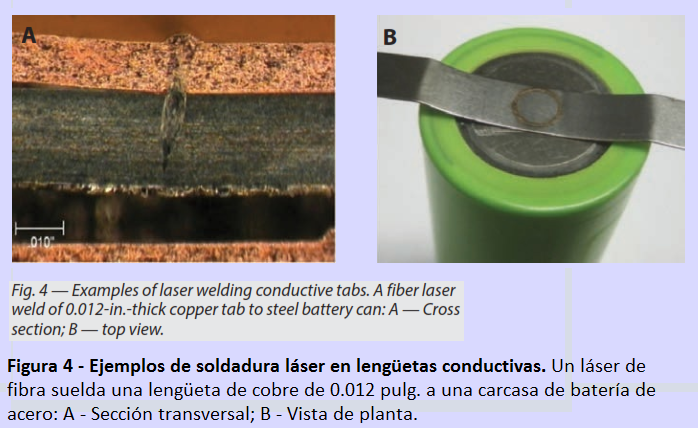

Soldadura Láser: Para uniones de lengüetas y barras colectoras, la soldadura láser ofrece un alto grado de flexibilidad tanto en espesor como en materiales, como el cobre, aluminio, acero y níquel tan bien como la combinación de materiales disímiles. Dos ejemplos son mostrados en la figura 4.

Cuando se suelda una lengüeta a un terminal, la regla de oro es que la lengüeta debe ser más delgada que el grosor del terminal. La lengüeta debe ser por lo general un 50% más delgada para asegurar que la resistencia y conductividad de la soldadura mientras asegura que no penetre o ahueque la lata de la carcasa.

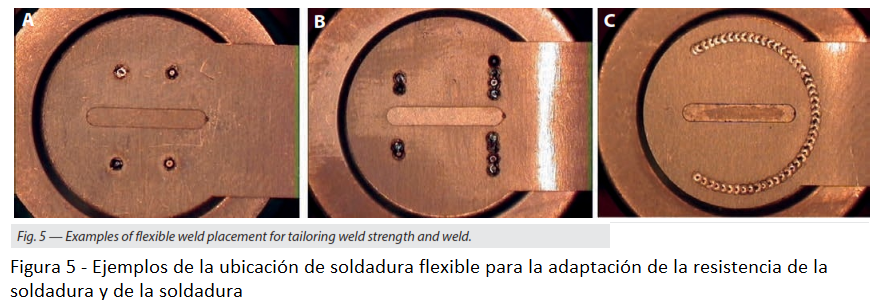

Como este proceso no tiene limitación de la proximidad de las soldaduras, se puede colocar cualquier patrón de puntos de soldadura en la lengüeta de acuerdo con los requisitos de resistencia. Vale la pena señalar que, en casi todos los casos, si se logra la resistencia de la soldadura de la junta, la conductividad está garantizada. Para materiales más conductivos, la resistencia del área de soldadura requerida puede ser como mucho, diez veces lo requerido para la conducción.

Tal como muestra la figura 5, la ubicación de los puntos de soldadura sobre la lengüeta es flexible, y puede ajustarse a los requisitos de resistencia del paquete o la lengüeta. Por ejemplo, la resistencia al pelado se utiliza a menudo como indicador de calidad de soldadura. Por lo tanto, las soldaduras pueden ser posicionadas adecuadamente. La resistencia al pelado en la figura 5A es 15 lb, y el de la figura 5B es de 60 lb.El tiempo necesario para añadir puntos de soldadura es muy corto; la resistencia suficiente de la lengüeta puede lograrse con muy poco impacto sobre el tiempo del ciclo. Aunque la resistencia al pelado permanece como método de ensayo, otro ensayo importante a la soldadura es la vibración. Como la fuerza de vibración pone énfasis en tener buena resistencia de la soldadura en cualquier dirección, el círculo de puntos de soldadura que se muestra en la figura 5C es la mejor solución.

Volumen de producción dirigido por la demanda del consumidor

El volumen de producción de baterías sigue impulsado por las exigencias de la electrónica de consumo y los vehículos eléctricos. Del mismo modo, la fabricación y las necesidades de estas baterías también dependen de la capacidad, tamaño, materiales, y el uso.

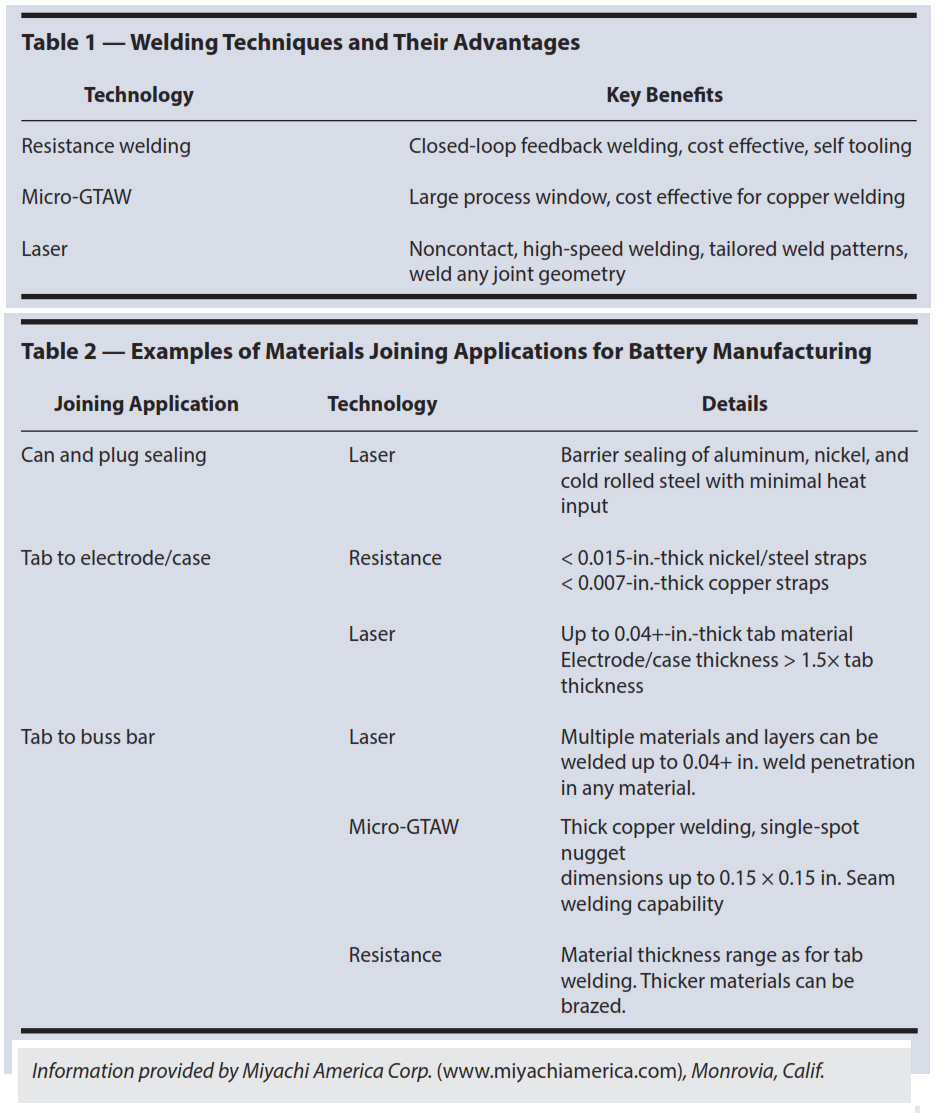

Las tecnologías de soldadura por Resistencia, micro-GTAW, y láser tienen cada una características que se alinean bien a estas necesidades de unión. Se necesita una comprensión clara de estos procesos y la necesidad de su aplicación para implementar un sistema de soldadura de producción eficiente y confiable. Las tablas 1 y 2 ofrecen algunas directrices sobre los métodos disponibles y algunos parámetros que incluyen el proceso ideal para una variedad de aplicaciones.

Un taladro de menor potencia empleado en trabajos pesados funcionara a la maxima potencia todo el tiempo, llevando a sus componentes casi al limite de sus posibilidades, mientras que una herramienta de mayor potencia funcionara con menor esfuerzo para hacer el mismo trabajo, con la consiguiente reduccion de su desgaste.

Estimado Alex agradezco aclarar su comentario respecto del tema publicado.