Interpretación de columna publicada en la referencia siguiente:

Kotecki, D. J. (2014). Stainless Q&A. Welding Journal, Vol. 93 (1), pp. 20-21

La pregunta: Hemos soldado una brida-accesorio roscado de acero inoxidable 304 (rosca hembra) a un tubo y este al casco de un tanque, después martillamos el accesorio para aproximar el ensamble a la curvatura del tanque (tanque cilíndrico de inox. 304). Desafortunadamente, el accesorio no fue alineado correctamente, así que la tubería insertada no quedó en la dirección correcta. El soldador sugirió que se calentara localizadamente el accesorio y el tanque, para doblar suavemente el accesorio y el casco y alcanzar la dirección correcta para el tubo. ¿Es esta una buena idea?

La respuesta: Hay lógica en la sugerencia del soldador. Calentar localizadamente el accesorio y el casco del tanque reduciría la resistencia a la fluencia de los materiales, haciéndolos fáciles de doblar. Pero no es así de simple. Asumiendo que el accesorio y el tanque son realmente 304 y no 304L, debe ser tomada en cuenta la sensibilización en estos.

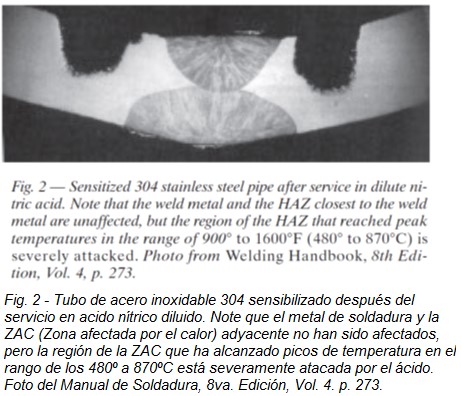

Soldando el accesorio al casco del tanque alrededor ya se ha sensibilizado esa parte de los materiales. Ambos podrían dañarse por corrosión intergranular, dependiendo de la severidad del ambiente corrosivo en el interior y exterior del tanque. Ver los detalles de sensibilización y corrosión intergranular de la columna publicada en Noviembre del 2007 en Stainless Q&A ver figura http://blog.pucp.edu.pe/media/4867/20150103-inoxidable_304_sensibilizado.jpg

El calentamiento localizado inapropiadamente aplicado, puede sensibilizar severamente el tanque y el accesorio. El rango de temperatura de sensibilización está entre los 480º y 870ºC. Pero el calentamiento localizado es un proceso más bajo en temperatura, así que la temperatura mínima puede ser reducida a los 400ºC. Si esta temperatura es excedida dondequiera durante el calentamiento, habrá una temperatura de transición al casco frío del tanque, así que habrá una región considerable del casco que se sensibilizará.

El enfriamiento con agua no puede prevenir ello y puede causar distorsión, lo que empeoraría el alineamiento del tubo. Tengo que asumir que la extensión de sensibilización que puedes tener alrededor es aceptable, pero el calentamiento local por encima de 400ºC es probable que empeore dicha sensibilización.

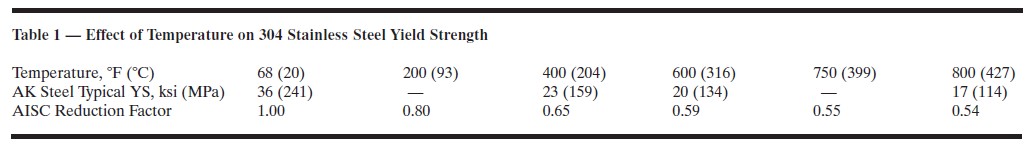

Si la extensión de sensibilización alrededor presente debido a la soldadura es aceptable y no se desea que esta empeore, entonces el calentamiento localizado debe ser limitado a la temperatura máxima de 400ºC. Una reducción significativa de la resistencia a la fluencia ocurre cuando el 304 es calentado, la cual ayudaría en el propósito de la operación de doblado. Supongo que el acero del casco es de menor espesor que el accesorio, y que el casco cilíndrico del tanque proporciona considerable rigidez, así que el mayor o casi toda la fluencia la tendrás en la brida del accesorio. El AK Steel online Data Bulletin provee de resistencia a la fluencia típica del 304 como función de la temperatura (ver la tabla 1). También en la tabla 1 se incluye los factores de reducción (ratio de resistencia a la fluencia desde la temperatura elevada a la temperatura ambiente), obtenida del AISC Design Guide 30: Structural Stainless Steel, para ser aplicado al diseño de aceros inoxidables de construcción. Ambas fuentes proveen información similar.

El calentamiento localizado con soplete puede ser riesgoso; en este caso, aplicar el calor directamente en la superficie e inmediatamente aplicar una crayola indicadora de la temperatura. Puedes fácilmente exceder la temperatura sugerida como máxima antes de realizar la operación de doblez. Sugiero usar el calentamiento por resistencia eléctrica, y usar termocuplas o un pirómetro óptico para medir la temperatura continuamente a fin de asegurar no excederla.

La tabla 1 http://blog.pucp.edu.pe/media/4867/20150103-tabla_de_resistencia_-_temperatura_-_acero_inox_304.jpg

indica que la resistencia a la fluencia del acero inoxidable 304 a 400ºC es casi como la mitad de la resistencia a la temperatura ambiente. Así habrá una ayuda en la operación de realineamiento. Pero, debido a que el diámetro de la brida es mayor al diámetro del tubo, habrá también la tendencia a que el tubo se doble más fácilmente que la brida, aun si el tubo continúa frío. Sugiero poner una manga (un tubo de diámetro mayor ubicado sobre el cuello del accesorio) para ridigidizar el brazo de palanca cuando se trate de doblar la brida del accesorio.

En resumen, la idea del soldador no es una mala idea, pero su ejecución implica riesgo. Si se siguen lo aquí indicado, pienso que la operación puede ser un éxito, aunque no lo garantizaría.

Advertencia: la configuración de la junta casco de tanque, accesorio roscado, brida y tubo no se grafican en el artículo, por lo que podría haber una mala interpretación en el orden de esta. Sin embargo, ello no desvirtúa el tema central del artículo referido a la posibilidad de usar el calentamiento para enderezar acero inoxidable 304.

GRACIAS POR TUS CONCLUSIONES, ESPERO RECIBIR MAS INFORMACIÓN QUE TENGAS,GRACIAS.

Claro que estaré enviando más información JuanCarlos. Si hubiera algún tema de interés respecto a la unión de materiales, te agradezco hacérmelo saber. Saludos.

buenas tardes, por logica savemos que no se puede Calentar un inoxidable con oxicorte para tener un calentamiento localizada, el oxigeno es un gas oxidante y como sabemos el oxido es el enemigo numero 1 de inoxidable, lo recomendable es descargar el lado opuesto de la soldadura y hacer un soldeo luego de retirada la soldadura estamos hablando de schedula 40 para arriba si es de menor espesor es mejor hacer de nuevo toda la union por lo que el inoxidable pierde rapido sus propiedades mecanicas al ser recalentadas la zona sac…. espero que colabore en algo mi comentario

Estimado Ebelio, claro que es posible calentar un inoxidable, de hecho este puede ser tratado termicamente en algunos casos. El inconveniente con el proceso de calentamiento por soplete es la dificultad para controlar la temperatura, ya que, como se indica en la respuesta del caso, es necesario mantener la temperatura por debajo de los 400ºC para evitar la formación de compuestos frágiles que son aquellos a los que te refieres como que han perdido sus propiedades.

Gracias por tu comentario, nos sirve para reforzar respecto al tema.

Estimado Juan Carlos agradezco el comentario, espero que mantengas el interés.

Hola saludos.

Pregunta. Tengo de metal base uns s31803 y aporte ER 2209 y Argon de 99.998 es aplicable para yo hacer un procedimiento de soldadura?

O tengo que, para obtener mejores resultados hacer uso de un Argon de 99.999. teniendo en cuenta la corrosión intergranular por oxidación por aportación térmica y gas de respaldo. Sabiendo que debo tener en cuenta la menor decoloración de mencionado material en la zona zac. Muchísima s gracias por su aporte.

Saludos Jimmi. Te recuerdo que el tipo de gas de protección a usar depende del proceso con el que realizarás la unión. Si el proceso es TIG (GTAW), se requiere que el gas sea inerte, por lo tanto, se debería contar con Argón puro o con un mix de argón-helio. Sin embargo, si la unión es mediante el proceso MAG (GMAW), de un inoxidable como en tu caso, se sugiere el uso de una mezcla argón (99%) + oxígeno (1%); el oxígeno incrementará la estabilidad del arco y disminuirá la tensión superficial del baño fundido, esto mejorará la calidad de la soldadura y permitirá cordones más planos.