Resumen obtenido del Brazing Handbook AWS 4ta. Edición

Tal como se indicó en la primera parte de esta publicación la soldadura fuerte se realiza sobre una junta llamada Ensamble, la misma que debe ser preparada de acuerdo con algunos criterios. Trataremos primero el uso de criterios básicos de diseño de uniones para definir el ensamble y en seguida dos de los primeros pasos del Procedimiento típico para llevar a cabo la soldadura fuerte.

DISEÑO DE LAS UNIONES

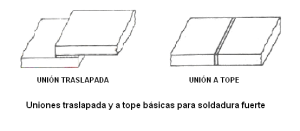

Se usan básicamente dos tipos de uniones en soldadura fuerte: la unión traslapada y la unión a tope. Estas uniones se muestran en la figura 1 siguiente:

Figura 1

Figura 1

La unión traslapada: la unión puede ser tan fuerte como el componente más débil, si se usa un traslape de por lo menos tres veces el espesor del miembro más delgado. Incluso cuando se emplea metal de aporte de baja resistencia mecánica o en presencia de defectos pequeños en la unión.Las uniones traslapadas ofrecen una elevada eficiencia de unión y facilidad de fabricación, pero tienen la desventaja de que el aumento en el espesor crea una concentración de esfuerzos y la unión es más débil, por el cambio brusco de sección transversal.

Las uniones a tope se usan en los casos en que el espesor de la unión traslapada sería objetable, y en los que la fortaleza de una unión a tope soldada en fuerte satisface los requisitos de servicio. La resistencia mecánica de la unión depende sólo en parte de la resistencia mecánica del metal de aporte.

La ensambladura francesa es una variación de la unión a tope. Como se muestra en la figura 2, el área de sección transversal de esta unión se incrementa sin necesidad de incrementar el espesor del metal. Hay dos desventajas que limitan el uso de este tipo de unión: las secciones son difíciles de alinear y la unión no es fácil de preparar, sobre todo en miembros delgados. Puesto que la unión está angulada respecto al eje de las cargas en tensión, la capacidad de soporte de carga es la de una unión a tope.

La holgura

La holgura del ensamble o separación influye en el desempeño mecánico de la unión soldada. De la holgura del ensamble dependerá:

(1) la posibilidad de que la escoria producida por el fundente quede atrapada

(2) la posibilidad de que queden espacios vacíos o huecos.

(3) la relación entre la holgura y la fuerza capilar que gobierna la distribución del metal de aporte. Cuando la holgura es muy grande la fuerza capilar disminuye, si es muy pequeña podría dificultar el ingreso de la aleación de aporte si esta es muy viscosa.

(4) la cantidad de metal de aporte que debe difundirse.

Si la unión soldada en fuerte está libre de defectos (inclusiones de fundente, huecos, áreas no soldadas o porosidad), su resistencia en corte dependerá del espesor de la unión.

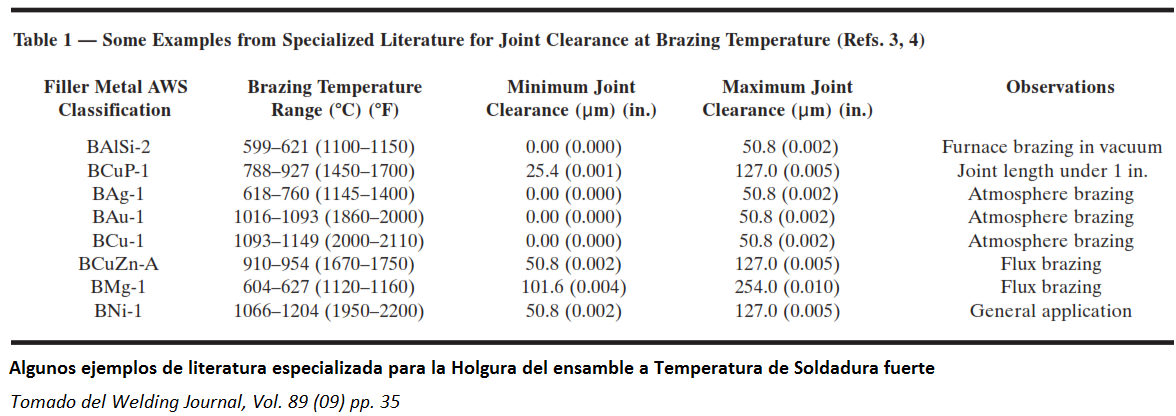

Aunque existen modelos para calcular la holgura del ensamble, estos pueden resultar engorrosos, se sugiere recurrir a las tablas de holgura que ofrecen las normas de acuerdo con los materiales base y las aleaciones de aporte a usar. En la tabla siguiente se muestran algunos ejemplos sobre la holgura recomendada para ciertos materiales de aporte:

PROCEDIMIENTO DE SOLDADURA FUERTE

1.Limpieza previa y preparación de las superficies

Es indispensable que las superficies estén limpias y libres de óxidos para asegurar uniones soldadas íntegras y de calidad uniforme. Las grasas, los aceites, la suciedad y los óxidos evitan que el metal de aporte fluya y se adhiera de manera uniforme. La limpieza previa debe ser más minuciosa, y los componentes limpios se deben mantener libres de contaminación si el material tiene óxidos refractarios, como cuando se suelda aluminio, o si la soldadura fuerte debe realizarse en atmósfera especial, como cuando se suelda titanio al vacío.

El tiempo en el que la limpieza es efectiva depende de los metales en a soldar, de las condiciones atmosféricas, de la manipulación de las piezas, del almacenamiento y de otros factores similares. Se recomienda realizar la soldadura fuerte tan pronto como sea posible después de haber limpiado las piezas.

Algunos métodos de desengrasado y limpieza:

(1) Limpieza con disolventes: disolventes de petróleo o hidrocarburos clorados.

(2) Desengrasado con vapor: tricloroetileno o percloroetileno estabilizados.

(3) Limpieza alcalina: mezclas comereiales de silicatos, fosfatos, carbonatos, detergentes, jabones, agentes humectantes y, en algunos casos, hidróxidos.

(4) Limpieza con emulsión: mezclas de hidrocarburos, ácidos grasos, agentes humectantes y activadores de superficies.

(5) Limpieza electrolítica: tanto anódica como catódica.

La eliminación de incrustaciones y óxidos se puede efectuar mecánica o químicamente, a continuación se indican algunas soluciones para retirar las incrustaciones:

- Limpieza ácida : limpiadores ácidos tipo fosfato

- Baño químico ácido: ácidos sulfúrico, nítrico y clorhídrico.

- Baño químico salino: electrolítico o no electrolítico.

La selección del agente para limpieza química dependerá de la naturaleza del contaminante, del metal base, de la condición de la superficie y del diseño de la unión. Por ejemplo, los metales base que contengan cobre y plata no deberán tratarse con baño de ácido nítrico.

Después de la limpieza química, en todos los casos, el residuo químico se deberá eliminar mediante un enjuagado exhaustivo a fin de evitar la formación de otras películas igualmente indeseables en las superficies de las uniones o un ataque químico del metal base subsecuente.

La limpieza mecánica elimina óxidos e incrustaciones y además hace ásperas las superficies de empalme, lo que puede mejorar el flujo capilar y el mojado por parte del metal de aporte de soldadura fuerte. Se puede usar amolado, limado, maquinado y cepillado con alambre. También se puede usar ráfagas de material abrasivo limpio, como arena de sílica, alúmina y otros abrasivos no metálicos, pero no deben dejar en las superficies depósito alguno que pudiera interferir con la soldadura fuerte.

Información adicional en una próxima publicación.