Autor: Mirely Cárdenas.

En la búsqueda de una solución para resolver un problema, es necesario entender las causas para no repetirlo.

Una de las condiciones para que el resultado de una unión por soldadura sea exitosa, es que se minimice o evite la presencia de elementos indeseables como algunos gases, entre estos el Hidrógeno. “La influencia de este gas es variada, pudiendo provocar salpicadura, porosidad, formación de copos (áreas de descohesión o falta de fusión local) y la fragilidad del metal base cuando difunde a este desde la zona fundida. En general su influencia más directa es la fragilización y agrietamiento de uniones soldadas (Portolés, 2004). El agrietamiento o fisura es una de las discontinuidades, que en la mayoría de los casos es rechazada por considerarse un defecto, debido a las consecuencias que podría generar su presencia.

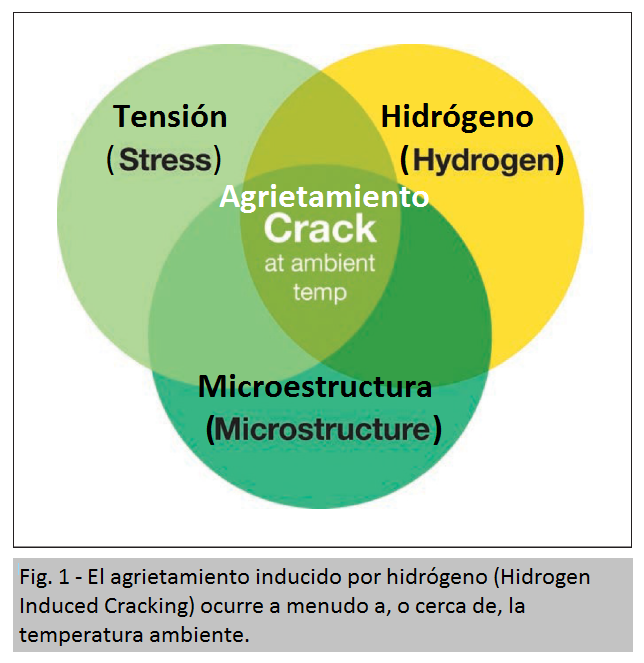

El hidrógeno puede causar estrés o esfuerzo en la microestructura del material base y metal de soldadura, llevando al agrietamiento inducido por hidrógeno o HIC (por sus siglas en inglés), en español es más conocido como agrietamiento en frío (Guy, 2014). Tres factores son determinantes para que suceda el agrietamiento a temperatura ambiente: la presencia de hidrógeno, la tensión debido a restricciones en el diseño de la unión y una microestructura con alta dureza o niveles de ductilidad bajos (figura 1).

El hidrógeno es el átomo de menor tamaño, lo que facilita su difusión rápida a través de la estructura cristalina del hierro sólido, en el curso del enfriamiento, parte se escapa a la atmósfera tras acceder por difusión hasta la superficie exterior, otra parte del hidrógeno queda atrapado en la zona fundida tras su solidificación, este se desplazará hacia la zona afectada térmicamente. (Portolés, 2004). El agrietamiento inducido por hidrógeno además puede ocurrir en el metal de soldadura mismo y cuando así ocurre, es típicamente transversal a la dirección de la soldadura. Los materiales con niveles de aleación y/o carbono más altos son especialmente susceptibles al HIC (Guy, 2014).

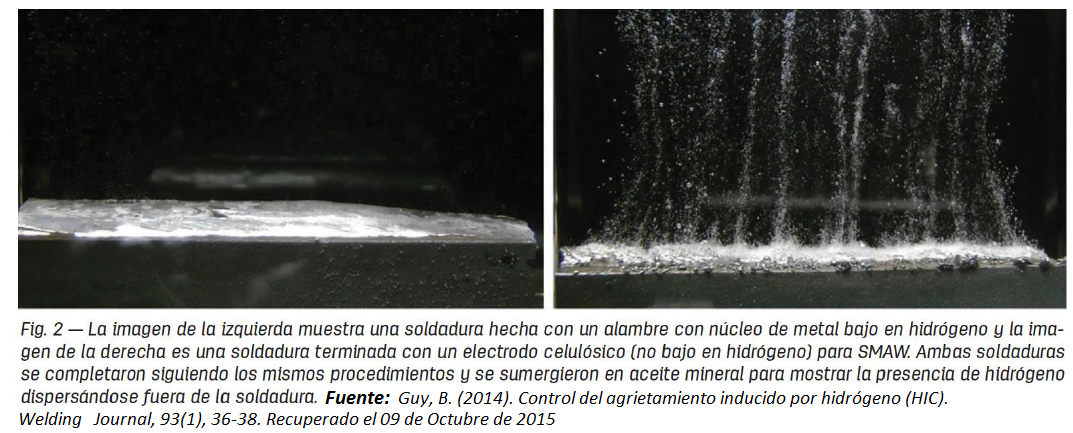

Además de la humedad del ambiente y el material base, el material de aporte también puede ser una fuente de hidrógeno en el proceso de soldaura. Los químicos secos y polvos metálicos usados como relleno para alambres tubulares (alambres para FCAW), así como los recubrimientos de fundente en los electrodos para la soldadura por arco eléctrico con electrodos revestidos (SMAW) pueden ser susceptibles de absorber hidrógeno y luego incorporarlo a la soldadura (Guy, 2014)

El HIC ocurre, generalmente, por debajo de los 316°C, comúnmente alrededor o por debajo de los 149°C y dentro de las 48 horas posteriores a la terminación de la soldadura. A mayor cantidad de factores contribuyentes, tales como las juntas altamente restringidas, los altos niveles de hidrógeno, el rápido enfriamiento posterior a la soldadura, materiales con alto contenido de carbono, el HIC puede ocurrir mucho antes e incluso inmediatamente (Guy, 2014)

La dependencia de precalentamiento y post-calentamiento de soldaduras para controlar el hidrógeno puede ser problemático y costoso, y Los resultados son muy dependientes tanto del nivel de control y la atención prestada a la realización de estos procedimientos. El Pre y post calentamiento de soldaduras se utiliza tradicionalmente para eliminar cualquier humedad residual presente en los materiales a unir y para retardar la velocidad de enfriamiento después de la soldadura para reducir la presencia de una microestructura dura y quebradiza (Little, 2015). Adicional a esto debe considerarse cómo las fábricas pueden conducir la manipulación y almacenamiento de electrodos revestidos y alambres tubulares. Para proporcionar el mejor resultado final, los materiales deben mantenerse secos y en su embalaje original antes de su uso y durante períodos de tiempo de inactividad. Esto, sin embargo, puede ser poco práctico en muchos entornos de fabricación, y como consecuencia, los consumibles expuestos son mucho más propensos a absorber la humedad y correr el riesgo de acompañamiento de la acumulación de hidrógeno en la zona de soldadura (Little, 2015).

En su artículo Little (2015) hace un resumen sobre una investigación centrada en la evaluación de un fluoruro gaseoso como suplemento del gas de protección que se utiliza y produce con varios tipos de consumibles de soldadura. Algunos de los resultados de esos estudios, sobre el proceso FCAW, utilizando CF4 (tetrafluoruro de carbono) se muestran a continuación:

- La adición de un fluoruro gaseoso es mejor que incorporar fluoruros sólidos ya que los sólidos afectan la operatividad del proceso al causar inestabilidad en el arco y producir mayor cantidad de salpicaduras.

- El tetrafluoruro de carbono (CF4) – un material gaseoso que contiene flúor y que es comúnmente disponible, no es tóxico, y no se conocen efectos negativos sobre la sanidad de la soldadura en el largo plazo – este es un aislante simple, como el argón.

- No hay un OSHA establecido sobre el Límite de exposición permisible (PEL) o valor de umbral límite (TLV) de este material, y no se requiere ningún manejo especial de este o del envase (cilindros, válvulas, reguladores). Esto permite que sea transportado del mismo modo que otros gases de protección comunes.

- El análisis de los humos producidos cuando se añade CF4 a la mezcla de gas mostró un aumento de la presencia de fluoruro de hidrógeno, pero el balance de los componentes del humo eran similares a las generadas por el electrodo utilizado con una mezcla de gas de protección convencional. La Tasa de generación de gases también se mantuvo casi igual.

- Para la mayoría de los alambres evaluados con CF4 en la mezcla de gas de protección, el hidrógeno en la soldadura se redujo de 20 a 40% .

Encontramos, por lo tanto, una nueva alternativa para evitar el agrietamiento inducido por Hidrógeno: El gas TETRAFLUORURO DE CARBONO (CF4) que podría ser ventajoso también económicamente hablando, si se hace la evaluación entre su uso y las medidas de control de hidrógeno convencionales.

Referencias (material que forma parte del artículo y/o consultado para la elaboración de este)

Guy, B. (2014). Control del agrietamiento inducido por hidrógeno (HIC). Welding Journal, 93(1), 36-38. Recuperado el 09 de Octubre de 2015

Little, K. (2015). Avoiding Hydrogen-Assisted Cracking in Welds. Welding Journal, 94(10), 44-47. Recuperado el 09 de Octubre de 2015

Portolés, A. (2004). Estructura de las Uniones Soldadas. En A. E. Unión, Curso de formación de Ingenieros Europeos Internacional de Soldadura (pág. 23). Madrid.